Dişli kalitesi, güç aktarım sistemlerinin performansını belirleyen en kritik faktörlerden biridir. Bu sunumun amacı, üretimin gerekliliğini ortaya koymak, teknik altyapısını açıklamak ve uygulama alanlarında nasıl fark yarattığını sektör profesyonelleriyle paylaşmaktır. Okuyuculara, üretim süreçlerinden kalite kontrol sistemlerine kadar dişli üretiminin tüm yönleriyle aktarılacağı bu makalede; ISO 1328-1:2013 Standardı, AGMA 2015-1-A01 Doğruluk Sınıflandırma Sistemi, Tezcan Şekercioğlu’nun Ölçme Tekniği Kitabı, Hakan Yıldız ve Ahmet Aktaş’ın Dişli Üretiminde Geometrik Hataların Analizi ve Kalite Kontrol Teknikleri Araştırması, ISO/TR 10064-1:1992 Standardı ve Machines Journal Gear Metrology and Quality Assurance Methods Makalesi’nden yararlanılmıştır.

Ölçmek bilmektir, bilmek yönetmektir!

Dişli üretimi için temel koşullardan biri yüksek doğrulukta ölçümdür. Galileo Galilei’nin çok ünlü bir sözü vardır: “Ölçülebileni ölçün, ölçülemeyeni ölçülür hale getirin.” Bu yaklaşım, modern mühendislikte kalite kontrolün temelini oluşturur. Dişli üretiminde kalite ancak ölçümle tespit edilebilir; çünkü gözle görünmeyen mikron mertebesindeki hatalar bile sistem performansını ciddi şekilde etkileyebilir.

Biz de bu felsefeyi benimseyerek diyoruz ki: “Ölçmek, bilmektir; bilmek, yönetmektir.” Dişli üretiminin hassas olabilmesi için yalnızca doğru makinelerle üretim yapmak yeterli değildir. Aynı zamanda, bu üretimin her adımını ölçebilecek sistemlerle desteklenmesi gerekir. Doğru ölçüm yapılmadığında, tolerans dışı üretimler fark edilmeden montaj aşamasına geçebilir ve tüm sistem üzerinde geri dönülmez etkilere yol açabilir.

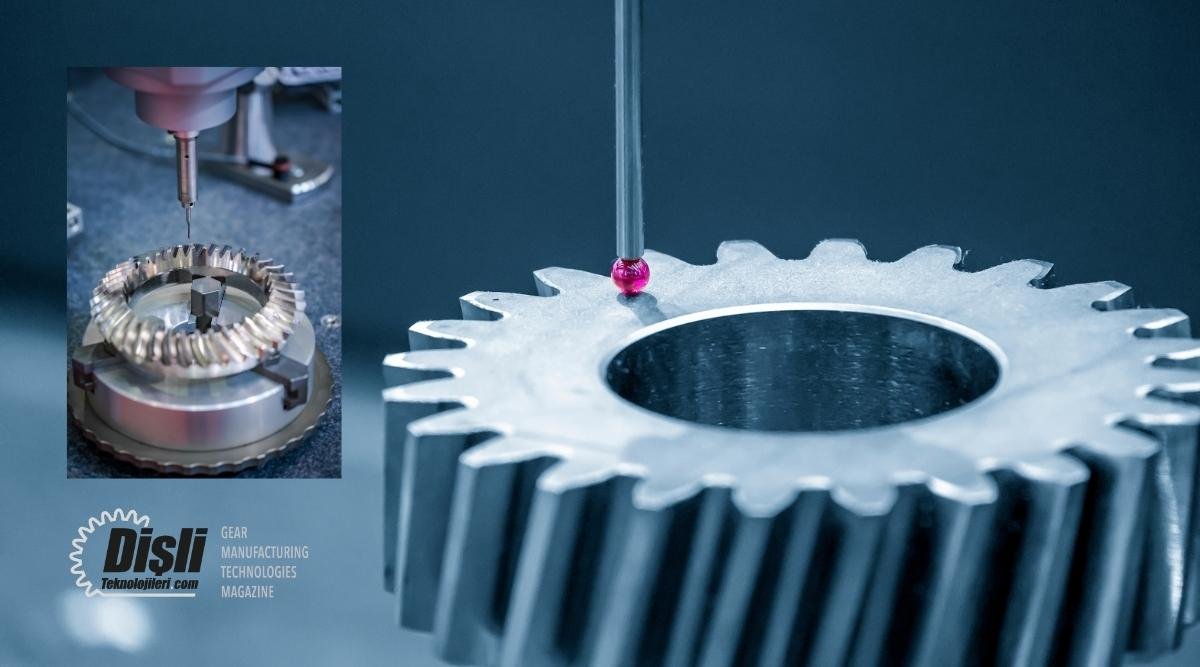

Dişli üretiminde en önemli unsur, üretilen dişlinin doğruluğunun ölçülebilir olmasıdır. Bu nedenle üretim kadar ölçüm sistemleri de yatırımı hak eden kritik alanlardır. Koordinat ölçüm makineleri (CMM), dişli ölçüm cihazları ve profil projektörleri gibi ekipmanlar sayesinde sadece toleranslara uygunluk değil, aynı zamanda sürekli proses kontrolü de sağlanabilir. Bu yaklaşım, hataların erken teşhisi ve üretimde süreklilik için vazgeçilmezdir.

Dişli sistemlerinde hata türleri

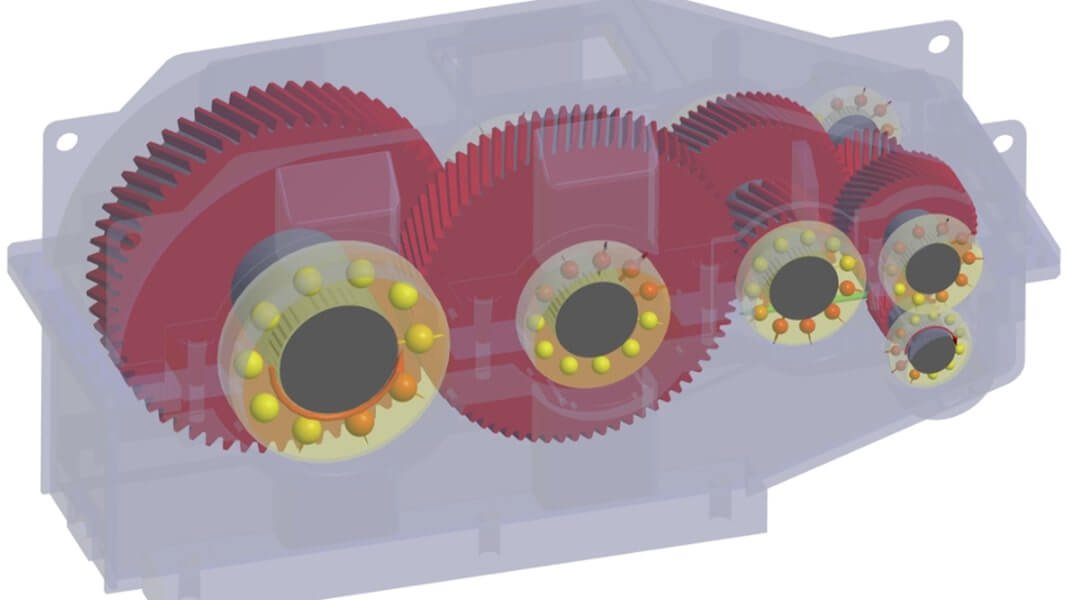

Hassasiyet, dişli sistemlerinde titreşimi azaltmak, ses seviyesini düşürmek, verimliliği artırmak ve ömrü uzatmak açısından belirleyici bir faktördür. Dişli profil hatası, hatve hatası, eksenel salınım gibi parametreler sistem performansını doğrudan etkiler. Hassas toleranslar sayesinde bu hatalar minimum seviyeye indirilerek sessiz, stabil ve yük altında bile hassas çalışan sistemler elde edilir.

Dişli üretimindeki en kritik konulardan biri ölçüm hassasiyetidir. Bunun sağlanabilmesi için dişli üretiminde oluşan hataların tespit edilmesi ve kontrol altına alınması gerekir. Bu hatalar Tablo 1’de ayrıntılı olarak sınıflandırılmıştır.

Aşağıdaki tabloda, üretim sürecinde karşılaşılabilecek temel geometrik hatalar ve bu hataların sistem performansı üzerindeki etkileri özetlenmiştir.

| Hata Türü | Tanım ve Etki Açıklaması |

|---|---|

| Salgı hatası: | Dişli’nin merkez ekseni etrafında düzgün dönmemesinden kaynaklanır. Dönerken yalpalama, eksenel sapmalar, balans problemleri ve erken yatak arızalarına neden olabilir. Üretimde hem kaba hem de hassas işleme sonrası mutlaka kontrol edilmelidir. |

| Adım (Hatve) hatası: | Bir dişin merkez noktası ile komşu dişin merkez noktası arasındaki mesafenin olması gereken değerden sapmasıdır. Gürültü, titreşim ve yük dengesizliği yaratır. Genellikle hatalı kesme hızı, takım aşınması ve termal genleşme kaynaklıdır. Mikron mertebesinde kontrol edilmelidir. |

| Profil hatası: | Dişin yan yüzeyinin teorik involüt profilinden sapmasıdır. Küçük sapmalar dahi yük aktarımında düzensizlik ve gürültüye neden olur. Taşlama, azdırma ve raspa işlemlerindeki takım titreşimlerinden kaynaklanır. |

| Doğrultu hatası: | Diş yüzeyinin diş boyunca düzgün bir çizgi izlememesi, eksenel yönde eğrilik veya büküklük olmasıdır. Uzun dişli yüzeylerde yüksek hızlarda rezonans nedeni olabilir. Rijit bağlama sistemleri ve düzgün takım yolları ile önlenebilir. |

| Diş boşluğu hatası: | Eşleşen iki dişlinin arasındaki boşluğun tasarım değeri dışında olmasıdır. Fazla boşluk titreşime, az boşluk sıkışmaya yol açar. Uygun olmayan takım telafisi veya termal genleşme nedeniyle oluşur. Periyodik olarak kontrol edilmelidir. |

| Diş kalınlığı hatası: | Dişli profilinin genişliğinde tolerans dışı sapmalardır. Kuvvet taşıma kapasitesini etkiler. Kesme derinliği, takım ömrü ve bağlama hatalarından kaynaklanır. Özel diş mikrometreleri ile kontrol edilmelidir. |

| Eşeksensizlik hatası: | İki merkez deliği bulunan parçalarda deliklerin ortak eksen üzerinde olmamasıdır. Eksenel dengesizlik, rulman arızası yaratır. Genellikle farklı operasyonlarda açılan deliklerden veya bağlama aparatlarının hassas olmamasından kaynaklanır. CMM cihazı ile kontrol yapılmalıdır. |

| Hizalanma hatası: | Dişli gruplarının düzgün hizalanmaması durumudur. Montaj sırasında veya gövde geometrisindeki hatalardan kaynaklanır. Temas yüzeyinde düzensizlik ve erken aşınma oluşur. Montaj şablonları ve optik hizalama sistemleri ile önlenebilir. |

| Birleşik Hatalar: | Birden fazla hatanın aynı anda görülmesi durumudur. Sistem parametrelerini olumsuz etkiler, arıza riskini artırır. Üretim sürecinde kapsamlı proses kontrolü, SPC uygulamaları ve toplam kalite anlayışı ile yönetilmelidir. |

Tablo 1: Dişli Sistemlerinde Görülen Geometrik Hatalar ve Etkileri

Bu hataların ölçümü ve kontrolü, modern üretim teknolojilerinde vazgeçilmez bir yere sahiptir. Koordinat ölçüm makineleri (CMM), optik tarayıcılar, dişli ölçüm cihazları ve profil projektörleri gibi cihazlar sayesinde hem boyutsal hem de geometrik doğruluk sağlanabilir. Mikron seviyesinde ölçüm hassasiyeti, yüksek kaliteli dişli üretimi için temel şarttır.

Buna ek olarak, Statistical Process Control (SPC) yani, İstatistiksel Proses Kontrol yöntemleri kullanılarak üretim süreçlerinde sapmalar erkenden tespit edilebilir ve süreç kararlılığı sağlanabilir. Bu yaklaşım sadece hata tespitiyle sınırlı kalmaz; aynı zamanda üretimde sürekli iyileştirmeye zemin hazırlar.

Ölçümle desteklenmeyen üretim süreçleri, kalite güvencesi sağlayamaz. Bu nedenle dişli üretiminde, proses kontrol sistemleri ve ölçüm teknolojileri birlikte düşünülmeli ve entegre şekilde yönetilmelidir.

Dişli kalitesi ve uygulama alanlarına göre sınıflandırma

Dişli kalitesi, üretim doğruluğunu belirleyen uluslararasıstandartlara (ISO 1328, DIN 3965, AGMA 2015-1-A01) uygunluk derecesini ifade eder. Uygun kalite düzeyinin belirlenmesinde; uygulama alanı, çevresel hız, tork gereksinimi ve üretim yöntemi gibi faktörler belirleyici rol oynar. Bu bölümde, farklı uygulamalara göre kalite düzeylerinin karşılaştırılması sunulmaktadır.

| Kalite Sınıfı | Uygulama Alanına Göre Kalite Sınıflandırması | Uygulama Alanına Göre Kalite Sınıflandırması | Üretim Yöntemine Göre Kalite Sınıflandırması |

|---|---|---|---|

| 1 | Master Dişliler / Ölçüm Cihazı Dişlileri | >20 m/s | Diş taşlama zorunlu |

| 2 | Master Dişliler / Ölçüm Cihazı Dişlileri | >20 m/s | Diş taşlama zorunlu |

| 3 | Master Dişliler / Ölçüm Cihazı Dişlileri / Dişli Kutuları | >20 m/s | Diş taşlama zorunlu |

| 4 | Ölçüm Cihazı Dişlileri / Dişli Kutuları | >20 m/s | Diş taşlama zorunlu |

| 5 | Ölçüm Cihazı Dişlileri / Otomotiv / Genel Makine / Dişli Kutuları | >20 m/s / 8–20 m/s | Diş taşlama zorunlu |

| 6 | Dişli Kutuları / Otomotiv / Ağır Vasıta Genel Makine | 8–20 m/s | Azdırma / Raspa / Fellow |

| 7 | Otomotiv / Genel Makine / Ağır Vasıta | 8–20 m/s | Azdırma / Raspa / Fellow |

| 8 | Genel Makine / Ağır Vasıta / Tarım Makineleri | 8–20 m/s / 3–8 m/s | Döküm / Dövme / Kaba Talaşlı |

| 9 | Tarım Makineleri | 3–8 m/s | Döküm / Dövme / Kaba Talaşlı |

| 10 | Tarım Makineleri | 3–8 m/s / <3 m/s | Döküm / Dövme / Kaba Talaşlı |

| 11 | Tarım Makineleri | <3 m/s | Döküm / Dövme / Kaba Talaşlı |

| 12 | Tarım Makineleri | <3 m/s | Döküm / Dövme / Kaba Talaşlı |

Tablo 2: Dişli Kalitesi Sınıflandırma Tablosu (Uygulama Alanı, Hız ve Üretim Yöntemine Göre)

Bu sınıflandırma, sistem tasarımcısına hem performans hem de maliyet açısından optimize edilmiş bir yaklaşım sunar. Gereksiz yüksek kalite seçimi üretim maliyetini artırırken, düşük kalite seçimi ise performans sorunlarına yol açabilir. Bu nedenle, uygulamaya özel doğru kalite seçimi, sistem güvenilirliği ve ekonomik üretim açısından kritik öneme sahiptir.

Dişli üretiminde kalite sınıflaması ve geometrik hata kontrolü hem ürün performansını hem de sistem ömrünü doğrudan etkileyen temel parametrelerdir. Bu çalışmada, hata türleri detaylandırılarak, uygulamaya özel kalite seçiminin önemi vurgulanmıştır. Gelecekte yapılacak çalışmalar, ölçüm teknolojilerindeki gelişmelerin üretim kalitesine etkisi üzerine odaklanabilir.

Referanslar

ISO 1328-1:2013, Cylindrical gears — ISO system of accuracy — Part 1: Definitions and allowable values of deviations relevant to corresponding flanks of gear teeth. International Organization for Standardization.

AGMA 2015-1-A01, Accuracy Classification System – Tangential Measurements for Cylindrical Gears. American Gear Manufacturers Association, 2001.

Tezcan Şekercioğlu. Ölçme Tekniği. Birsen Yayınevi, 3. Baskı, 2024.https://www.birsenyayinevi.com/olcme-teknigi-prof.-dr.- Tezcan-Şekercioglu

Hakan Yıldız, Ahmet Aktaş. “Dişli Üretiminde Geometrik Hataların Analizi ve Kalite Kontrol Teknikleri.” Makine Teknolojileri Dergisi, 18(2), 102–116, 2023.

ISO/TR 10064-1:1992, Code of inspection practice – Part 1: Inspection of cylindrical involute gears. International Organization for Standardization.

Machines Journal. “Gear Metrology and Quality Assurance Methods,” Machines, 11(10), 1046, 2023.

Kalite sınıflandırması ve hata analizi konularını bu kadar sade ama teknik temelde ele almak çok değerli. Özellikle üretim yöntemiyle hız korelasyonu kısmı dikkat çekiciydi. Gerçekten faydalandım.