1. Helis açısının gerilme ve temas üzerindeki etkisi

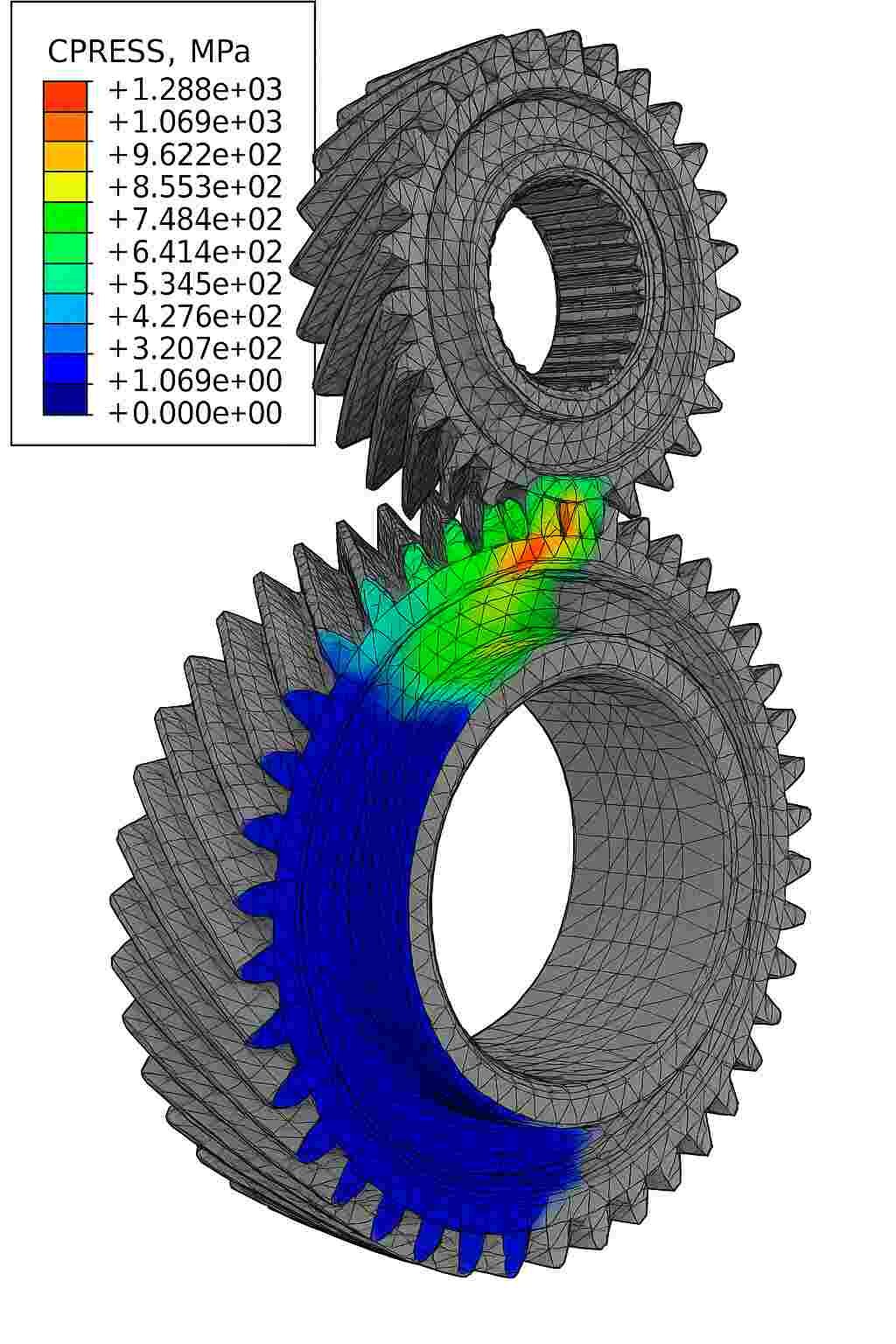

Helisel dişlilerde helis açısı (β), dişin dişli eksenine göre yaptığı eğim açısıdır ve hem geometrik hem de yük taşıma kabiliyetini belirleyen temel parametrelerden biridir. Diş kökünde meydana gelen eğilme gerilmeleri ile yüzeyde oluşan Hertz gerilmeleri doğrudan helis açısına bağlı olarak değişim gösterir. Helis açısı arttıkça, dişin temas süresi uzar ve aynı anda birden fazla diş çifti temas eder. Bu durum, yükün daha geniş bir alana yayılmasını sağlayarak dişli mekanizmanın genel dayanımını artırır.

Rawariya ve Lodwal (2017) tarafından gerçekleştirilen çalışmada, helis açısının 15°’den 30°’ye çıkarılması sonucu diş kökünde oluşan maksimum eğilme gerilmelerinin %8 oranında azaldığı rapor edilmiştir. Bu azalma, hem klasik Lewis formülasyonu ile hem de Sonlu Elemanlar Metodu (FEM) ile yapılan analizlerde doğrulanmıştır [1].

Mehmet Bozca (2018) ise daha kapsamlı bir değerlendirme yaparak, helis açısının yalnızca eğilme gerilmelerini değil, aynı zamanda temas bölgesinde oluşan mikro gerilim yoğunluklarını da düşürdüğünü ortaya koymuştur. Özellikle yükün giriş ve çıkış bölgelerinde yumuşak geçişlerin sağlanması, pitting ve scuffing gibi yüzey kaynaklı aşınma türlerinin gecikmesini sağlar [2].

MDPI (2022) tarafından yapılan parametrik analizde, helis açısının 10° ile 30° arasında kademeli olarak artırıldığı ve bu artışla birlikte temas oranının yaklaşık %77 oranında yükseldiği gösterilmiştir [3]. Ancak, aynı çalışmada eksenel kuvvetin de neredeyse doğrusal şekilde arttığı, bunun ise rulmanlar ve gövde üzerinde daha fazla zorlayıcı kuvvet oluşturduğu vurgulanmıştır. Özellikle helis açısının 25°’nin üzerine çıkmasıyla birlikte sistemin aksiyal dengesinin bozulmaya başladığı ve bunun uzun vadede titreşim, ses ve termal dengesizlik gibi ikincil etkileri tetikleyebileceği değerlendirilmiştir.

Ayrıca, büyük helis açıları, üretim sürecinde daha hassas takım yolları, karmaşık takım geometrileri ve daha yüksek talaş kaldırma kuvvetleri gerektirir. Bu da üretim maliyetlerinin ve tolerans sapmalarının artmasına neden olabilir. Sonuç olarak, sistem dayanımı açısından helis açısı büyük avantajlar sağlasa da, eksenel yükleme ve üretim karmaşıklığı nedeniyle her uygulamada sınırsız şekilde artırılması önerilmez. Özellikle 18°–24° aralığı, hem dayanım hem de eksenel kuvvet dengesi açısından öne çıkmaktadır.

| Helis Açısı (°) | Temas Oranı Artışı | Eğilme Gerilmesi Azalışı | Eksenel Kuvvet Değişimi |

|---|---|---|---|

| 10° | Referans | Referans | Düşük |

| 15° | +25% | −2% | Orta |

| 20° | +45% | −5% | Orta-Yüksek |

| 25° | +65% | −6.5% | Yüksek |

| 30° | +77% | −8% | Çok Yüksek |

Tablo 1: Helis Açısının Mekanik Performansa Etkisi

2. Verimlilik ve gürültü davranışı açısından açının önemi

Helisel dişliler, düz dişlilere göre çok daha sessiz çalışmaları ve daha yüksek hızlarda sorunsuz performans sunmalarıyla bilinir. Bu avantaj, büyük oranda helis açısının yarattığı diş geçiş sürelerinin uzamasına ve daha fazla diş çiftiyle sürekli temasın sağlanmasına bağlıdır. Ancak bu avantajlar, sistem verimliliği üzerinde iki yönlü bir etki yaratır. Bir yandan sürtünme kuvvetlerini azaltarak gürültüyü düşürürken, diğer yandan artan kayma hareketi nedeniyle enerji kaybına neden olabilir.

Springer (2021) deneylerinde, 25°’ye kadar helis açılarında verim %96’nın üzerinde seyretmiş, ancak 30°’yi aşan açılarda verim %92’nin altına düşmüştür. Kayma oranındaki artış, diş temas noktalarında yağ filmi bütünlüğünü bozarak hem ısıl kayıpları artırmakta hem de yüzey yorgunluk riskini yükseltmektedir [4].

Helisel sistemlerde verimi etkileyen diğer bir faktör de yağlama filmidir. Açının artmasıyla birlikte diş yüzeyleri arasındaki göreli kayma miktarı artar. Bu durum, yağ filmi oluşumunu zorlaştırabilir ve sınır yağlama koşullarının oluşmasına neden olabilir. Bu nedenle, yüksek helis açılarında sentetik, yüksek viskoziteli yağların tercih edilmesi gerekmektedir. Aksi halde diş temas noktalarında lokal ısınmalar ve malzeme yorgunlukları gözlenebilir.

Gürültü açısından ise, helis açısının artışı sistem için pozitif bir etkidir. MDPI (2022) çalışmasında, 24° helis açısına sahip sistemlerin 15° olanlara göre 6–8 dBA daha düşük sesle çalıştığı tespit edilmiştir [3].

Mehmet Bozca’nın (2018) çalışmasında ise, helis açısı ile oluşan titreşimler arasında ters orantılı bir ilişki kurularak, 18°–22° aralığında hem verimlilik hem de sessizlik açısından sistemin optimal çalıştığı ifade edilmiştir [2]. Ancak burada kritik nokta, bu açıların üzerindeki değerlerde eksenel yüklerin sistem bileşenlerine zarar verebileceği ve bu nedenle bir mühendislik dengelemesi yapılması gerektiğidir.

| Helis Açısı (°) | Sistem Verimi (%) | Gürültü Seviyesi (dBA) | Not |

|---|---|---|---|

| 10° | 97,0 | 80 | Yüksek verim, yüksek ses |

| 15° | 96,5 | 76 | Dengeli performans |

| 20° | 95,5 | 72 | Sessizlik artıyor |

| 25° | 94,0 | 69 | Kritik sınır |

| 30° | 91,5 | 66 | Verim kaybı başlıyor |

Tablo 2: Helis Açısının Verimlilik ve Gürültü Üzerindeki Etkileri

3. Helis yönünün yük transferi ve montaj stratejilerine etkisi

Helisel dişli sistemlerinde yalnızca açı değil, diş yönü de sistemin mekanik dengesini doğrudan etkiler. Dişlerin sağ veya sol helisli olarak işlenmesi, oluşan eksenel kuvvetin yönünü belirler. Bu yön, dişlilerle etkileşimde bulunan şaft, rulman ve gövde gibi diğer elemanların tasarımını doğrudan etkilediğinden, helis yönü seçiminde sistemsel düşünmek zorunludur.

Helis yönü aynı olan (örneğin her ikisi de sağ helisli) iki dişli çifti birlikte çalıştığında, sistemde tek yönlü eksenel yük oluşur. Bu eksenel kuvvet, özellikle uzun şaftlı sistemlerde burkulma riskini artırır ve radyal rulmanlarda beklenmeyen arızalara neden olabilir. Bu nedenle eksenel yükü sönümlemek amacıyla özel rulman yerleşimleri gereklidir. Uygulamada sıklıkla konik makaralı rulmanlar hem radyal hem eksenel yükleri birlikte taşıyabilmeleri nedeniyle tercih edilir. Ayrıca, oynak makaralı rulmanlar, eksenel yüklerle birlikte hizalama hatalarına da toleranslı olmaları sayesinde uzun ömürlü bir çözüm sunar. Daha karmaşık sistemlerde ise, bu yükleri karşılamak için itme rulmanları veya dengeleyici yay sistemleri gibi destekleyici elemanlar da kullanılabilir.

Öte yandan, ISO 6336-1 gibi uluslararası standartlarda da belirtildiği üzere, helis yönleri zıt olan dişli çiftlerinde eksenel kuvvetler birbirini karşılayarak sistemde denge sağlar [5]. Bu tip konfigürasyonlar özellikle planet dişli sistemlerinde, çok kademeli redüktörlerde ve yüksek devirli hassas tahrik sistemlerinde tercih edilir. Zıt yönlü helisel dişliler sayesinde hem eksenel yük azaltılır hem de şaft sisteminde oluşan bükülme momentleri minimuma indirilir.

Mehmet Bozca’nın çalışmasında, özellikle aynı yönlü helisel dişliler kullanıldığında sistemin montaj toleranslarının daha dar tutulması gerektiği ve montaj sırasında eksenel kaçıklıkların sistem verimini düşürebileceği ifade edilmiştir [2]. Bu durum, montaj sürecini karmaşıklaştırmakta ve bakım sırasında ekstra kontrol ihtiyacı doğurmaktadır.

Ayrıca yön seçimi, sadece mekanik değil, aynı zamanda fonksiyonel olarak da değerlendirilmektedir. Tersine çevrilebilir mekanizmalarda genellikle zıt yönlü helisler tercih edilerek eksenel kuvvetlerin nötrlenmesi sağlanırken; kompakt ve düşük maliyetli redüktörlerde aynı yönlü helis dişliler, daha sade şaft yapısı ve rulman yerleşimi avantajı nedeniyle tercih edilebilir. Bu nedenle helis yönü, uygulama alanına göre mühendislik bir değerlendirme ile belirlenmelidir.

| Helis Yönü | Eksenel Kuvvet Durumu | Önerilen Rulman Tipi | Tipik Kullanım Alanı |

|---|---|---|---|

| Aynı yön | Tek yönde birikme | Konik makaralı rulman, oynak makaralı rulman, itme rulmanları | Kompakt redüktörler, otomotiv şanzımanları, sınırlı hacimli tahrik sistemleri |

| Zıt yön | Eksenel kuvvet dengelenmiş | Standart bilyalı rulman veya makaralı rulmanlar | Planet sistemler, hassas servo tahrikler, yüksek hassasiyetli pozisyonlama sistemleri |

Tablo 3: Helis Yönü Seçiminin Sistem Performansı Üzerindeki Etkileri

Referanslar

1.[1] Rawariya, S. & Lodwal, A. (2017). *Effect of Helix Angle on Bending Stress in Helical Gears: A Comparative Study*. IJMER.

2.[2] Mehmet Bozca, M. (2018). *Dişli Mekanizmalarında Helis Açısının Gerilmelere ve Gürültüye Etkisi*. Yıldız Teknik Üniversitesi.

3.[3] MDPI (2022). *Evaluation of Contact Ratio and Safety Factors for Different Helix Angles*, Applied Sciences.

4.[4] Springer (2021). *Parametric Analysis of Gear Efficiency under Varying Helix Angles*.

5.[5] ISO 6336-1. (2006). *Calculation of Load Capacity of Spur and Helical Gears – Part 1: Basic Principles*.

Bu ürünle ilgili talep oluşturun

Yazıda yer alan ürün veya çözüm hakkında, ilgili firmayla doğrudan iletişime geçmenizi sağlayalım.

Açının bu denli sistem performansını etkilediğini bu kadar net anlatan bir içerikle ilk kez karşılaştım. Özellikle yön seçiminin rulman tipiyle ilişkisi, mühendislik kararlarında doğrudan fark yaratıyor. Elinize sağlık.