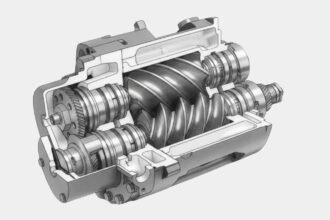

Mikro dişliler, çok küçük boyutlara sahip olan, hassas mekanik uygulamalarda kullanılan 0,1 modül ile 0,5 modül arasındaki dişli sistemleridir. Ancak ülkemizde 1 modül altındaki dişliler sektörel olarak mikro dişli sınıfında değerlendirilmektedir. Mikro dişli sistemleri, modern teknolojinin minyatürleşme eğilimiyle birlikte kritik bir öneme sahip olmuştur. Bu sistemler, özellikle tıbbi cihazlar, mikro robotlar, saat mekanizmaları ve uzay teknolojileri gibi yüksek hassasiyet ve güvenilirlik gerektiren uygulamalarda yaygın olarak kullanılmaktadır. Mikro dişlilerin tasarımı ve kontrolü, klasik dişli sistemlerine kıyasla daha karmaşık ve detaylı bir mühendislik yaklaşımı gerektirir.

Bu makalede, mikro dişli sistemlerinin tasarımından kontrol algoritmalarına kadar kapsamlı bir inceleme yapılacaktır. Öncelikle DIN, ISO ve AGMA gibi uluslararası standartlar bağlamında mikro dişlilerin standartları ele alınacak, ardından kesim yöntemleri ve üretim teknikleri detaylandırılacaktır.

1. Mikro dişlilerin standartları

1.1 DIN Standartları

DIN standartları, Alman Standartları Enstitüsü tarafından yayımlanan ve dişli tasarımı ile üretiminde dünya çapında kabul gören standartlardır. Mikro dişli sistemlerinde DIN 3990 ve DIN 867 gibi standartlar özellikle önem taşımaktadır.

DIN 3990, dişlilerin mukavemet hesaplamaları için temel referans olarak kullanılır. Bu standart, dişli yüzeyindeki temas gerilmeleri, eğilme gerilmeleri ve yorgunluk analizleri gibi kritik parametrelerin hesaplanmasını sağlar. Mikro dişlilerde yük taşıma kapasitesinin doğru belirlenmesi, sistemin güvenilirliği ve ömrü açısından hayati öneme sahiptir.

DIN 867 ise modül ve diş profillerinin standartlaştırılmasını içerir. Mikro dişlilerde modül değerleri genellikle çok küçük olduğu için bu standart hassas modül ve profil değerlerinin belirlenmesinde kullanılır. Böylece, üretim ve montaj süreçlerinde uyumluluk ve tutarlılık sağlanır.

1.2. ISO Standartları

Uluslararası Standartlar Örgütü (ISO) tarafından yayımlanan standartlar, global ölçekte kabul görmektedir. Mikro dişli sistemleri için ISO 1328-1 ve ISO 6336 gibi standartlar kritik öneme sahiptir.

ISO 1328-1, silindirik dişlilerin hassasiyet sınıflarını tanımlar. Mikro dişlilerde, yüksek hassasiyet sınıfları kullanılarak dişli geometrisindeki toleranslar minimize edilir. Bu, dişli sisteminin performansını ve verimliliğini artırır.

ISO 6336, silindirik dişlilerin mukavemet hesapları için kullanılan bir başka önemli standarttır. Bu standart, dişlilerin yüzey yorulması, diş kökü kırılması ve diğer hasar modlarının analizini içerir. Mikro dişlilerin dayanıklılığı ve güvenilirliği için bu hesaplamalar esastır.

1.3 AGMA Standartları

Amerikan Dişli Üreticileri Birliği (AGMA) tarafından yayımlanan standartlar, özellikle Kuzey Amerika’da yaygın olarak kullanılmaktadır. AGMA 2000-A88 ve AGMA 2101-D04, mikro dişli tasarımında referans alınabilecek önemli standartlardır.

AGMA 2000-A88, dişli toleransları ve hassasiyet sınıflarını detaylı bir şekilde tanımlar. Mikro dişlilerde, bu standart sayesinde üretim toleransları ve kalite kontrol kriterleri belirlenir. Bu, üretim sürecinde kalite güvencesi sağlar.

AGMA 2101-D04, dişlilerin mukavemet hesaplamaları için kapsamlı bir rehber sunar. Bu standart, malzeme özellikleri, yük faktörleri ve güvenlik katsayıları gibi parametreleri içerir. Mikro dişlilerin tasarımında bu faktörlerin doğru bir şekilde uygulanması, sistemin güvenilirliği açısından kritiktir.

2. Kesim yöntemleri

Mikro dişlilerin üretimi, yüksek hassasiyet ve karmaşık geometrilerin işlenmesini gerektirdiğinden, özel kesim yöntemleri ve teknolojileri kullanılır. Geleneksel üretim yöntemleri, mikro dişlilerin küçük boyutları ve detaylı yapıları nedeniyle yetersiz kalabilir.

2.1. CNC azdırma makinelerinde ve mekanik makinelerde kesme işlemleri

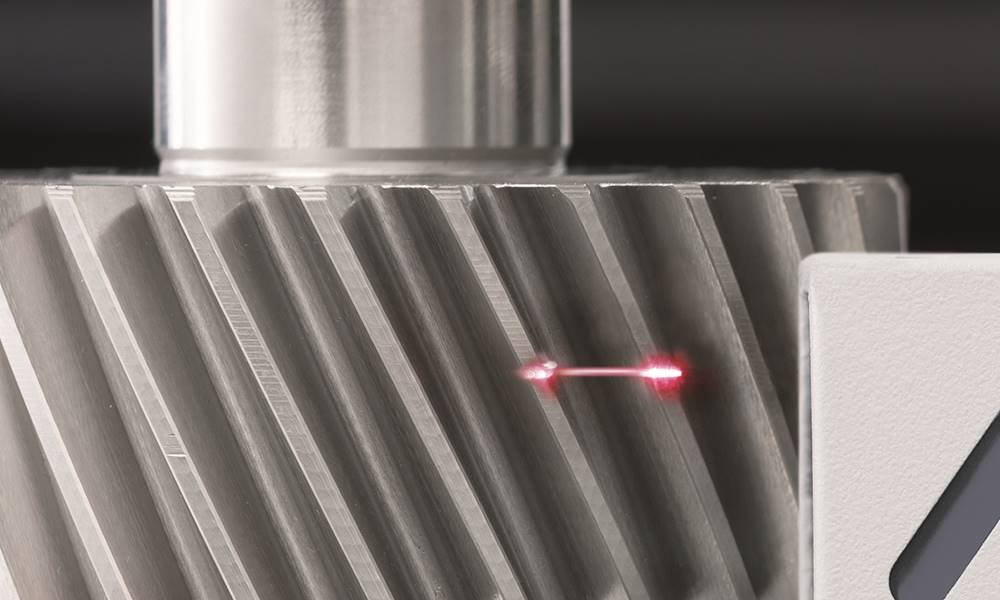

CNC azdırma makineleri, dişli üretiminde yaygın olarak kullanılan ve yüksek hassasiyet sağlayan modern üretim araçlarıdır. Azdırma işlemi, azdırma çakısı adı verilen özel kesici takımlar kullanılarak dişlilerin profilinin işlenmesini içerir.

Yüksek hassasiyet ve tekrarlanabilirlik: CNC kontrollü makineler, dijital programlar sayesinde yüksek hassasiyetli ve tekrarlanabilir üretim sağlar. Mikro dişlilerin toleransları mikron seviyesinde olduğundan, bu hassasiyet kritik öneme sahiptir.

Özel geometrilerin (Profile crowning) işlenmesi: CNC azdırma makineleri, özel diş profilleri ve modifikasyonlarına, dişli geometrilerinin işlenmesine olanak tanır. Mikro dişlilerde bu, özel uygulamalar için özelleştirilmiş dişlilerin üretimini mümkün kılar.

Otomasyon ve verimlilik: CNC teknolojisi, üretim sürecinin otomasyonunu sağlayarak işçilik maliyetlerini azaltır ve üretim hızını artırır. Bu, büyük ölçekli üretimlerde verimliliği yükseltir.

Kesici takımların seçimi: Mikro dişlilerin azdırma işlemi için kullanılan kesici takımlar, malafaya geçecek şekilde delik göbekli veya salgının istenmediği çok hassas işlerde yekpare azdırma çakısı 1.3343 HSS, S390 toz metal veya karbür malzemelerden imal edilir. AlCrN, TiN, TiAlN, TiCN vb. özel kaplamalar kesici takımın ömrünü artırmak sürtünmeyi azaltmak ve yüzey kalitesini artırmak amacıyla kaplanır. Kesici takımın geometrisi, dişli profilinin doğru işlenmesi için optimize edilmelidir.

Kesme parametreleri: Kesme hızı, ilerleme miktarı ve derinlik gibi parametreler, malzeme özelliklerine ve dişli boyutlarına göre ayarlanır. Mikro ölçekte, bu parametrelerin küçük değişiklikleri bile yüzey kalitesini ve toleransları etkileyebilir.

Soğutma ve yağlama: Kesme işlemi sırasında oluşan ısının uzaklaştırılması ve kesici takımın ömrünün uzatılması için soğutma sıvıları ve yağlama kullanılır. Mikro dişlilerin üretiminde, uygun soğutma ve yağlama, yüzey kalitesini artırır ve termal deformasyonları önler.

Geleneksel azdırma ve fellow tezgahları: CNC teknolojisi öncesinde kullanılan mekanik azdırma makineleri ve mekanik fellow tezgahları dişlilerin üretiminde temel araçlardı. Bu makinelerde, hareketler mekanik kamlar ve dişli sistemleri aracılığıyla kontrol edilir.

Operatör deneyimi: Mekanik makinelerde, operatörün deneyimi ve becerisi üretim kalitesini doğrudan etkiler. Mikro dişlilerin üretiminde, insan hatası riskini azaltmak için dikkatli çalışma gereklidir.

Sınırlı hassasiyet: Mekanik makineler, CNC makinelerine kıyasla daha düşük hassasiyet sunar. Mikro dişlilerin kritik toleransları göz önüne alındığında, mekanik makinelerin kullanımı sınırlı olabilir.

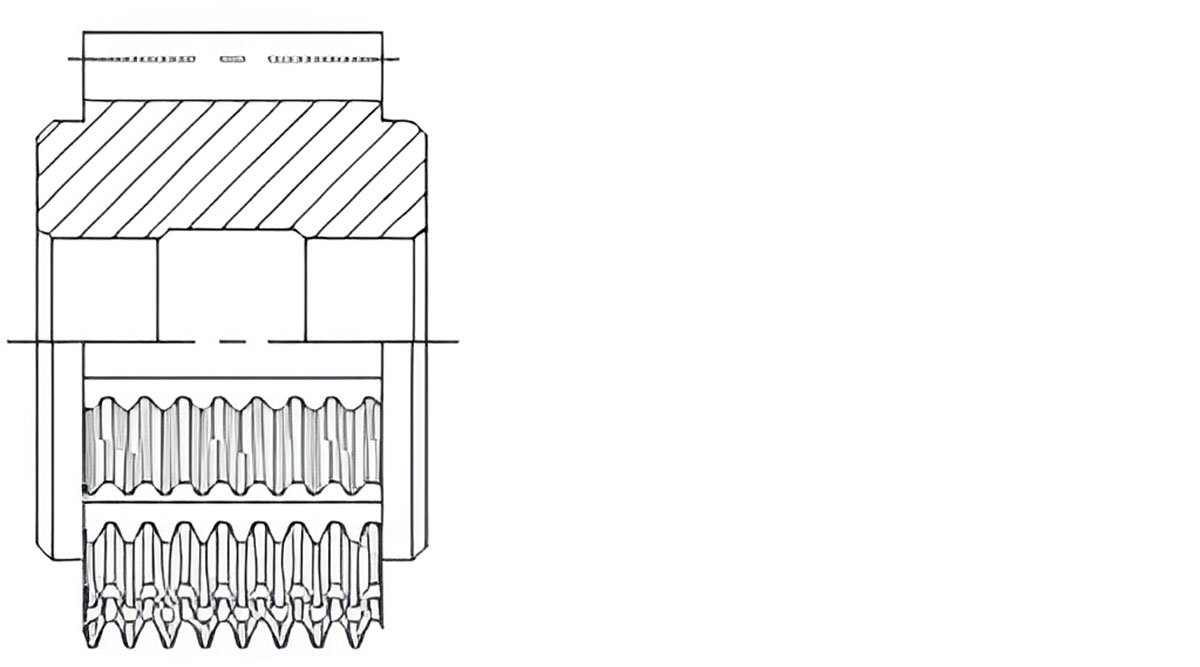

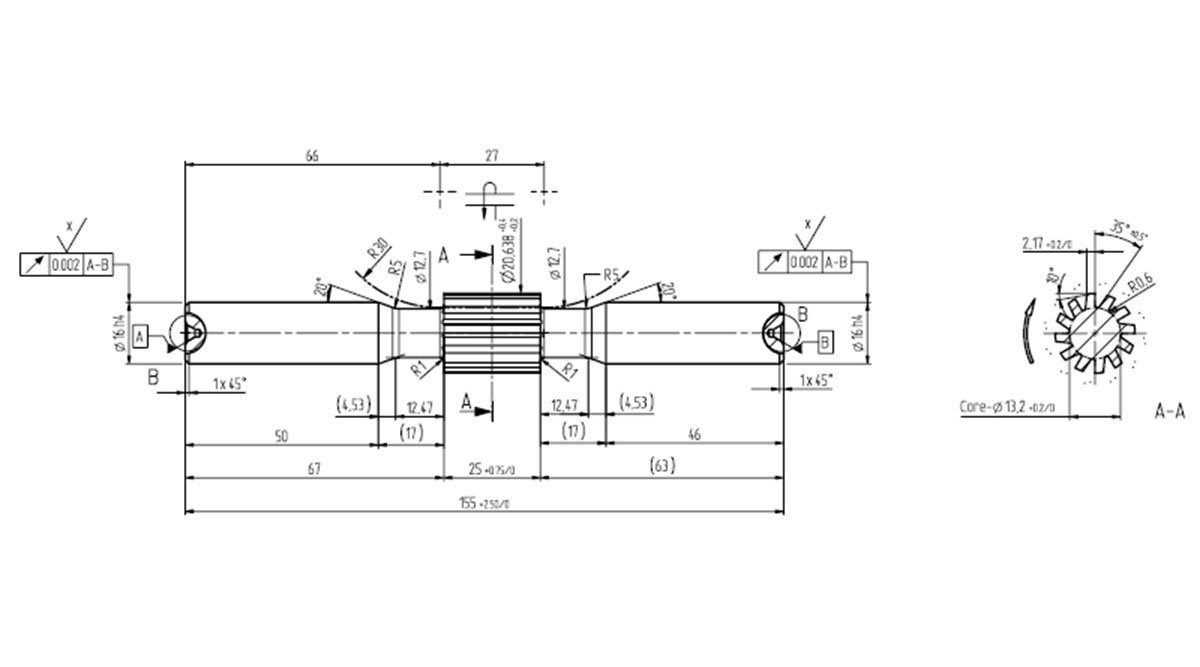

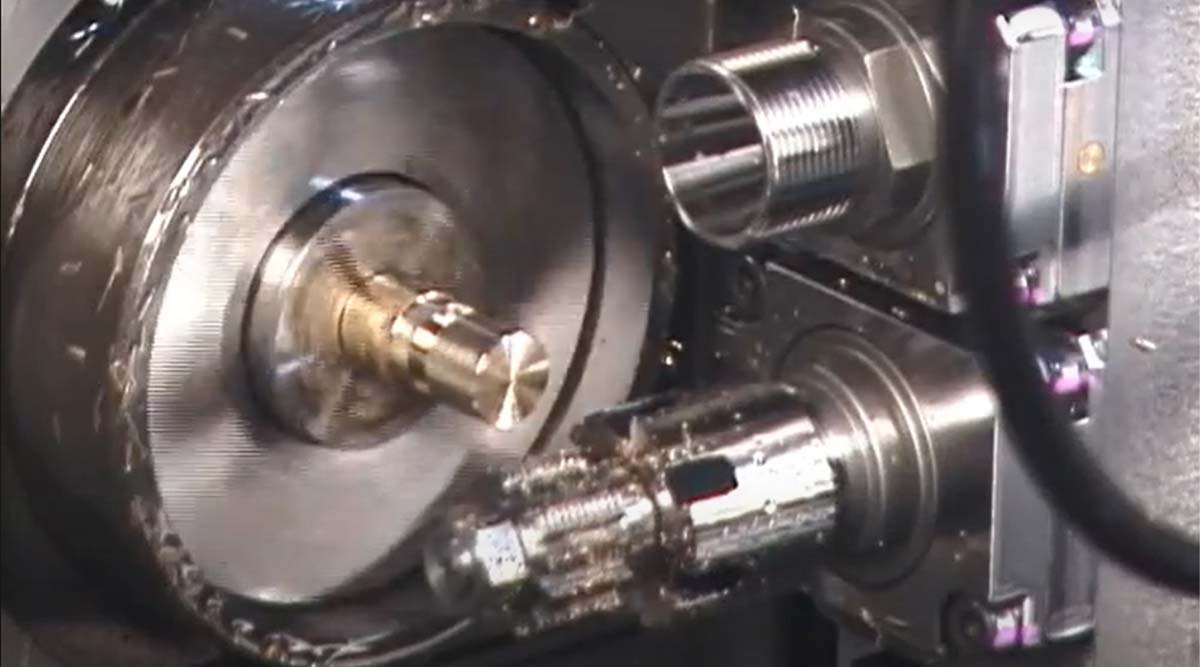

2.2. CNC İsviçre tipi tornalarda canlı takım ile azdırma işlemi

CNC İsviçre tipi tornalar, uzun ve ince parçaların işlenmesinde uzmanlaşmış makineler olup, canlı takım özelliği ile dişli azdırma işlemlerini de gerçekleştirebilir.

Canlı takım, tornanın sadece dönel işlemler değil, aynı zamanda frezeleme ve delme gibi işlemleri de yapabilmesini sağlar. Bu, tek bir makinede çok yönlü üretim imkânı sunar. İsviçre tipi tornalarda canlı takımlara azdırma çakısı takılarak torna işlemi sonrası salgısız olarak mikro dişlilerin azdırma işlemi hassas bir şekilde gerçekleştirilebilir. Bu yöntem, özellikle küçük çaplı ve uzun parçaların dişli işlemlerinde kullanılır.

İşlemin avantajları:

Parçanın tüm işlemleri tek bir makinede tamamlanabildiği için, işleme süresi kısalır ve parça kalitesi artar. Bu, üretim verimliliğini artırır ve hata riskini azaltır. İsviçre tipi tornaların hassas kılavuzlama sistemleri ve stabil işleme kabiliyeti, mikro dişlilerin yüksek hassasiyetle üretilmesini sağlar. Küçük boyutlu parçaların üretiminde, bu makineler yerden tasarruf sağlar ve üretim hattının optimize edilmesine katkıda bulunur.

Dikkat edilmesi gereken noktalar:

Canlı takımda kullanılacak kesici takımların boyutları ve özellikleri, mikro dişlilerin gereksinimlerine uygun olmalıdır. Kesme hızları, ilerleme miktarları ve diğer parametreler hassas bir şekilde ayarlanmalıdır. Mikro ölçekteki işlemlerde, küçük ayarlar bile sonuçları önemli ölçüde etkileyebilir. İnce ve uzun parçaların işlenmesinde titreşimlerin kontrolü önemlidir. İsviçre tipi tornaların destekleyici kılavuzlama sistemleri bu konuda avantaj sağlar.

2.3. Tel erozyon (Tel EDM) ile kesim

Tel erozyon veya tel EDM (Electrical discharge machining), iletken malzemelerin kesiminde kullanılan ve temassız işleme imkanı sunan bir yöntemdir. Bu yöntemde, ince bir tel elektrot ile iş parçası arasında elektriksel boşalmalar meydana gelir. Bu boşalmalar, iş parçasının yüzeyinden mikroskobik parçacıkların buharlaşmasına neden olur ve bu sayede mikron seviyesinde hassasiyetle kesim yapılabilir. Tel EDM, mikro dişlilerin karmaşık geometrilerini ve ince detaylarını işleyebilme kabiliyeti sunar.

Bu yöntemle kullanılan teller genellikle 0.05 mm ile 0.3 mm arasında değişen çaplara sahiptir. İş parçası ile tel arasında herhangi bir fiziksel temas olmadığı için mekanik gerilmeler ve deformasyonlar oluşmaz. Tel EDM, iletken olan her türlü malzemeyi sertlik ve mukavemet gözetmeksizin işleyebilir. Ayrıca, karmaşık ve hassas kesimlerin yüksek yüzey kalitesiyle yapılmasını sağlar.

Ancak, tel EDM işlemi genellikle yavaş ilerler. Bu durum, üretim sürelerini uzatır ve ekipman ile tel tüketimi gibi maliyetleri artırarak işletme giderlerini yükseltir.

2.4. EDM yöntemi ile detaylı kesim işlemleri

Elektro Erozyon İşlemi (EDM), elektriksel boşalmalar kullanarak iletken malzemelerin hassas bir şekilde işlenmesini sağlayan bir yöntemdir. İş parçası ve elektrot arasında bir dielektrik sıvı içinde elektriksel boşalmalar oluşturulur. Bu boşalmalar, iş parçasının yüzeyinden küçük malzeme parçacıklarının erimesine ve buharlaşmasına neden olur. İşlem parametreleri (akım, voltaj, darbe süresi) hassas bir şekilde kontrol edilerek istenen yüzey kalitesi ve hassasiyet elde edilir. EDM, sertlik derecesi ne olursa olsun iletken malzemeleri işleyebilir. Bu, geleneksel yöntemlerle işlenemeyen sert alaşımların ve sertleştirilmiş çeliklerin işlenmesini mümkün kılar. EDM ile içi boş, karmaşık ve hassas detaylara sahip geometriler işlenebilir. Mikro dişlilerdeki ince detaylar ve keskin köşeler EDM ile kolaylıkla elde edilebilir. EDM işlemiyle elde edilen yüzeyler genellikle pürüzsüz ve yüksek kalitededir. Yüzey pürüzlülüğü, işlem parametrelerinin ayarlanmasıyla kontrol edilebilir.

Elektrot tasarımı: EDM işleminde kullanılan elektrotlar, işlenecek parçanın negatif bir kopyası olarak tasarlanır. Mikro dişlilerin üretiminde, elektrotların hassas bir şekilde üretilmesi kritik öneme sahiptir.

Dielektrik sıvı kullanımı: Dielektrik sıvı, elektriksel boşalmaların kontrolünü sağlar ve oluşan talaşın uzaklaştırılmasına yardımcı olur. Ayrıca, işlem bölgesinin soğutulmasını sağlar.

İşlem parametrelerinin ayarlanması: Akım yoğunluğu, darbe süresi ve frekans gibi parametreler, iş parçasının malzemesine ve istenen yüzey kalitesine göre ayarlanır. Mikro dişlilerde, düşük enerji seviyeleri ve kısa darbe süreleri kullanılarak hassas işlemler gerçekleştirilir.

EDM’nin uygulama alanları:

Mikro kalıpların üretimi: Mikro enjeksiyon kalıpları ve hassas parçaların üretiminde EDM sıkça kullanılır.

Prototip üretimi: Özelleştirilmiş ve düşük adetli üretimlerde, EDM esneklik ve hassasiyet sunar.

Medikal ve havacılık uygulamaları: İmplantlar, mikro cihazlar ve havacılık parçalarının üretiminde EDM’nin avantajları değerlendirilebilir.

Dikkat edilmesi gereken hususlar:

İşlem süresi: EDM işlemi genellikle yavaştır. Bu nedenle, üretim planlamasında işlem süreleri dikkate alınmalıdır.

Elektrot aşınması: Elektrotlar işlem sırasında aşınır. Elektrot aşınmasının kontrolü ve elektrot ömrünün optimize edilmesi maliyetleri etkiler.

Malzeme özellikleri: İşlenecek malzemenin iletken olması gereklidir. Ayrıca, malzemenin termal özellikleri işlem sonuçlarını etkiler.

Referanslar

[1] Second Edition Handbook of Practical Gear Design and Manufacture Dudley’s-Stephen P. Radzevich -2012

[2] DIN 3990 Calculation of Load Capacity of Cylindrical Gears-1987

[3] DIN 867 Modules and Basic Racks for Cylindrical Gears with Involute Teeth- 1975

[4] AGMA 2101-D04 Fundamental Rating Factors and Calculation Methods for Involute Spur and Helical Gear Teeth-2004

Bu ürünle ilgili talep oluşturun

Yazıda yer alan ürün veya çözüm hakkında, ilgili firmayla doğrudan iletişime geçmenizi sağlayalım.