İşlemede tek gerçek ‘katma değer sağlayan süre’, özellikle otomotiv şanzıman işleme gibi büyük parça hacimlerini içeren operasyonlarda kesim süresidir. Tüm tornalama işlemlerinde, optimizasyon ve otomasyon verimliliği arttırıp maliyeti düşürür ve ilgili temel faktörler şu şekildedir:

- daha kısa kesim süreleri,

- daha az takım değişimi,

- daha güvenli proses

- daha kısa tezgah duruş süresi

Şanzıman parçalarının yumuşak durumda ve yeşil ışıkta işlenmesi oldukça zorlu ve zahmetlidir ve kalite koşullarını sürekli olarak karşılar. Farklı malzemelerde şaft, dişli, kovan, halka, pinyon ve yatak işlemek için farklı tezgahlar ve değişik kesim süreleri geçerlidir, ancak verimlilik faktörleri birçok ortak özelliğe sahiptir.

Doğru dengeyi sağlamak

Ekonomik takım ömrü, optimum kesme süresi (kesme değerleri) ve takım değişim sıklığının (takım ömrü) temelini oluşturur. Tezgahın saatlik maliyetine göre hesaplanan değer, çalışmada ideal denge için iyi bir göstergedir. Saatlik değer yükseldikçe, ekonomik takım ömrü o kadar kısalır (otomotiv tornalamada genelde 12-16 dakika).

Kısalan kesme süreleri ile yeterince uzun takım ömrü ve proses güvenliği için sürekli gelişim ve kesici takım teknolojisindeki yeniliklerin kullanılması gerekir. Çelik tornalamada yeni ve sürekli performans seviyelerine ulaşmak ve yüksek kesme değerlerinde öngörülen takım ömrünü uzatmak büyük önem taşır.

Takım malzemeleri

Kaplamalı semente karbür kesici uç kaliteleri, otomotiv yeşil tornalamanın esas yükünü çekmiştir ve verimliliği arttırmak için gereken avantajı sağlamaktadır. Otomotiv üretim tornalamada %30’u aşan ortalama verimlilik artışları sağlayan ISO P15 ve P25 için oluşturulan yeni kaplamalı kesici uç kalite nesillerinin arkasında yenilikçi kesici uç kaplama teknolojisi ve kesici uç üretim prosesleri yatmaktadır.

Buna bir örnek, 300 m/dk kesim hızı, 0.35 ilerleme ve 0.5 mm kesme derinliği ile PM tipi geometri ve DNMG tipi kesici uçla tornalanan çelik çıkış mili üretimidir. Önceki kesici uç kalitesi, 115 parça için 30 dakikayla sınırlı güvenilir bir takım ömrü sunmaktaydı. En son kaplama teknolojisine dayalı yeni nesil P25 kalitesi, 154 parçada öngörülen 40 dakikalık, yani %33’lük bir takım ömrü uzaması sağladı. Kenar hattı güvenliği ve tezgahta daha az duruş süresi, minimum müdahale ile daha verimli bir proses elde edilmesi anlamına gelmektedir.

Yeni takım malzemesi teknolojisi

Kaplama kesici uçları, kesici uç alt tabakasına genelde kimyasal buhar çökeltme (CVD) yöntemiyle koruyucu ve aşınmaya dirençli malzeme katmanları uygulanmasını içerir. Kaplamanın nasıl çökeltildiğini belirleyen bazı işlem parametrelerinin etkisi altında gaz molekülleri birbiriyle reaksiyona girer. Temel parametreler sıcaklık, basınç, gaz tipi ve oranı ve kaplamanın çökeltildiği yüzeydir.Günümüzün optimize ileri teknoloji CVD işlemleri, sürekli ve verimli seri kesici uç üretimini desteklemektedir.

Kanıtlanmış bir takım malzemesi olan alümin (alüminyum oksit, Al2O3), belli malzemelerdeki bazı işleme uygulamaları için yığın seramik kesici uçlarda sınırlı bir kapsamda kullanılmaktadır. Üstün ısı yalıtımı ve yüksek kimyasal kararlılığı sayesinde metalik malzemelerle anında reaksiyona girmez. Sert ve aşınmaya üstün dirençli olduğu gibi yığın haldeyken oldukça gevrektir. Gevreklik kaplamada sorun yaratmadığı için alümin, çoğu kesici uçta CVD kaplamada ilk tercihtir. Kaplama, aşırıısının kesici uç alt katmanına ulaşmasını engeller ve yüksek kesme hızları ve uzun takım ömrü sağlar, aynı zamanda semente karbür alt katman ile parça malzemesi arasındaki kimyasal reaksiyonlarda bariyer fonksiyonu görür.

Modern kaplama teknolojisi çok katmanlı kombinasyonlardan faydalanır. İç katman genelde titan karbonitrür (TiCN) ve bu madde alt katmana iyi bağlanır ve yüksek oranda aşınma direnci sağlar. Bunun üzerine alüminyum oksit çökelir. Dış titan nitrür (TiN) katmanı sürtünmeyi azaltır ve altın rengiyle iyi bir takım aşınması göstergesidir.

Alümin kaplamakabaca mikron boyutunda kristallerden oluşur ve uygulandığında farklı yönlerde büyür. Kristal konumu, kaplama özelliği ve kesici uç yeterliliği üzerinde önemli bir etkiye sahiptir. Her kristalin konumu kontrol edilerek eşit özelliklere sahip mükemmel bir kaplama elde edilebilir.

İleri teknoloji konumlandırma

Günümüzde kristal konumu kontrolünde çığır açanteknoloji, CVD işleminde alümin kristal uygulamasında ince ayara dayalı Inveio™ teknolojisidir. Benzersiz bir konumla kristal büyümesinin gelişimi, sıkı kristal sütunlarının kaplanarak tamamen yeni bir kesici uç yüzeyi oluşmasını sağlamaktadır. Bu yüzey, talaşlı imalatta oluşan ısıyı daha geniş bir alana dağıtarak sıcaklığı düşürmede daha etkilidir. Kaplamanın gösterdiği çatlama eğilimi yönünden de gelişme sağlanır ve çatlaklar malzeme içine girmek yerine yüzeye yayılır.

Yeni teknoloji, GC4325 ve GC4315 isimleriyle çelik tornalamada önde gelen iki kesici uç kalitesi oluşturmuştur ve bunlardan biri P25 için çok geniş bir uygulama potansiyeline sahipken diğeri de P15 için büyük bir optimizasyon potansiyeli sağlamaktadır. GC4315 özellikle otomotiv tornalama için uygundur.

P25 kalitesi, çoğu çelik tornalama işlemi için ilk tercih edilen kalitedir ve bu kalitenin farklı işleme koşullarında ve çelik tiplerindeki genişliği ile performans potansiyeli ve kenar hattı güvenliği birleştiğinde ortaya benzersiz bir sonuç çıkmaktadır. Hemen hemen tüm çeliklerde aynı takım ömrüne sahip doğru kesici ucu bulmak daha kolay ve daha az riskli hale gelmiştir.

Yeni P25 kalitesine örnek olarak, düşük alaşım çeliğinde 250 m/dk kesme hızında 20 saniyeye kadar kesim süreli eksenel ve radyal aks tornalaması verilebilir. Yüksek kenar hattı güvenliği, mevcut çözümlere kıyasla genellikle takım ömrünü üçe katlar ve yüksek hızlarda çalışma özelliği sayesinde üstün verimlilik kazandırır.

P15 optimizasyon kalitesi, yüksek kesme hızı ve uzun kesim süreleriyle birlikte sert çelik türlerinde uygulanabilir. Bu kalite yüksek sıcaklıklara dayanıklıdır ve öngörülebilir performans ve sonuçlar verir. Kontrolsüz aşınma türleri – örneğin, kesici uç kenarında plastik deformasyon eğilimi ortadan kalkar. Yeni P15 kalitesi doğru uygulandığında, yüksek ısı kapasitesi sayesinde dayanıklılığı ve güvenliği büyük ölçüde arttırır.

200 HB sertlikte soğuk çekilmiş çelikteki bir şaftın bulunduğu bir uygulamada, yeni P15 kalitesi kesim süresinin 1 dakikayı geçtiği yeni P25 kalitesine göre %75 daha uzun işleme sağlamıştır. Yüksek kesme hızı (420 m/dk) ve takım ömrü ile geliştirilen denge sayesinde verimlilikte artış sağlanır.

Hızlı takım değişimi ile verimlilik artışı

Takımların tutulma ve değiştirilme şekli verimliliği etkileyebilir ve çoğu otomotiv atölyesi, yeni takım tutma teknolojilerinin arıza süresini minimize etmek için sunduğu fırsatları göz önünde bulundurmalıdır.

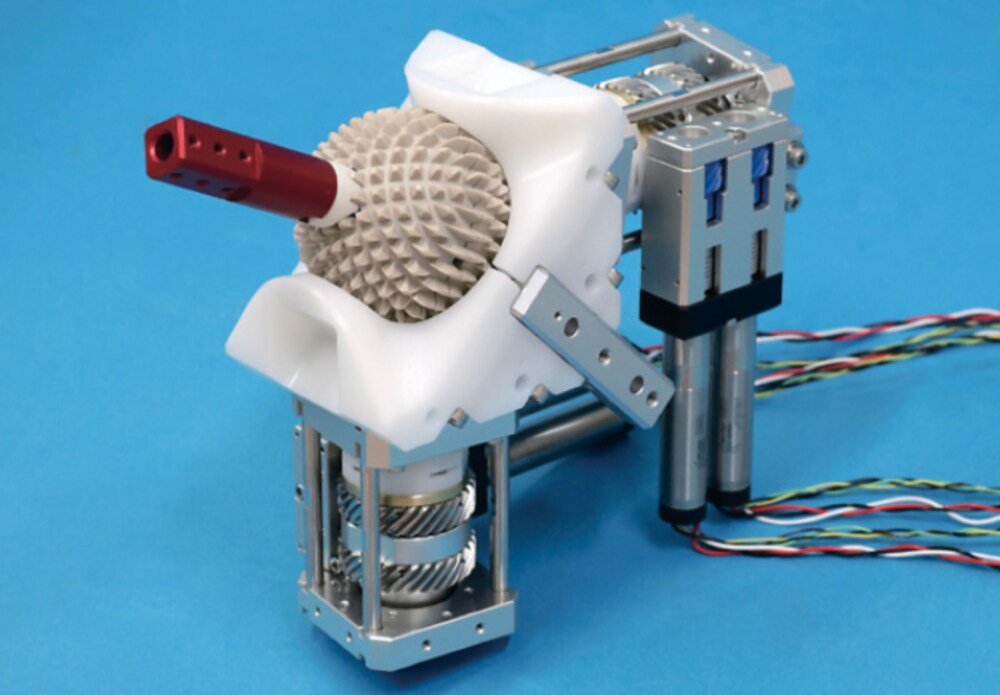

Hızlı değişim konseptleri, tornalama tezgahlarında verimlilik faktörü olarak dikkate alınmalıdır. İster manuel ister mekanik olsun, bu konseptler çoğu tezgah tipine uygundur ve tezgahın parça üretim süresinde büyük bir fark yaratır. ISO standardı poligon bağlama arabirimleri ile hızlı değişimden faydalanan Coromant Capto®, yüksek hacimli işlemede ölçüm, kurulum ve takım değişim süresini kısaltır ve ek tezgah kesim süresi yaratır. Ayrıca, takım içi kesme sıvısı tezgahın tüm özelliklerinden maksimum hassaslıkta yararlanılmasını sağlar ve basınçlı kesme sıvısı talaş kontrolünü yükselterek talaş boşaltma işlemlerini azaltır, yani daha fazla zaman tasarrufu sağlarsınız.

Sandvik Coromant Sandvik Coromant, talaşlı imalat sanayisine yönelik kesici takımların, takım çözümlerinin ve imalat bilgisinin dünya çapında lider tedarikçisidir. Araştırma ve geliştirmeye yapmış olduğu kapsamlı yatırımlarla talaşlı imalata eşsiz yenilikler kazandırmış ve müşterileri ile birlikte yeni verimlilik standartları oluşturmuştur. Bu kazanımları, dünyanın belli başlı otomotiv, havacılık ve enerji imalatçıları ile birlikte çalışarak sağlamaktadır. 8000 çalışanıyla dünyanın 130 ülkesinde sizlerle birliktedir. Sandvik global endüstriyel grubunun bir parçası olan Sandvik Talaşlı İmalat Çözümleri’nin bir iş koludur. www.sandvik.coromant.com/tr