Hesaplama uzmanı GWJ Technology GmbH, özel dişli yazılımı GearEngineer’in yeni bir sürümünü sunuyor.

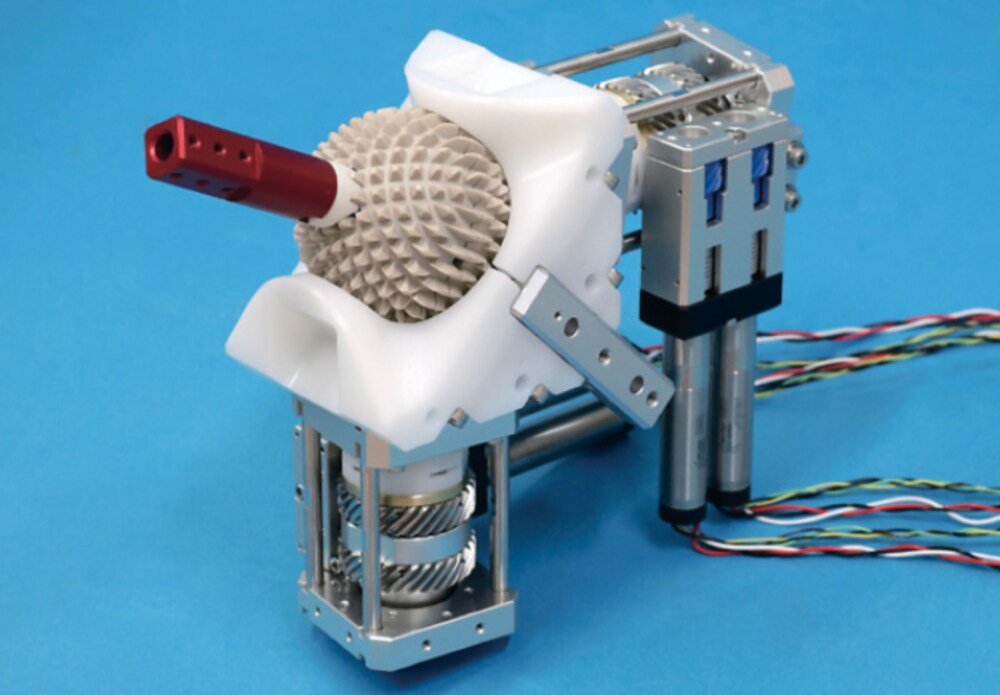

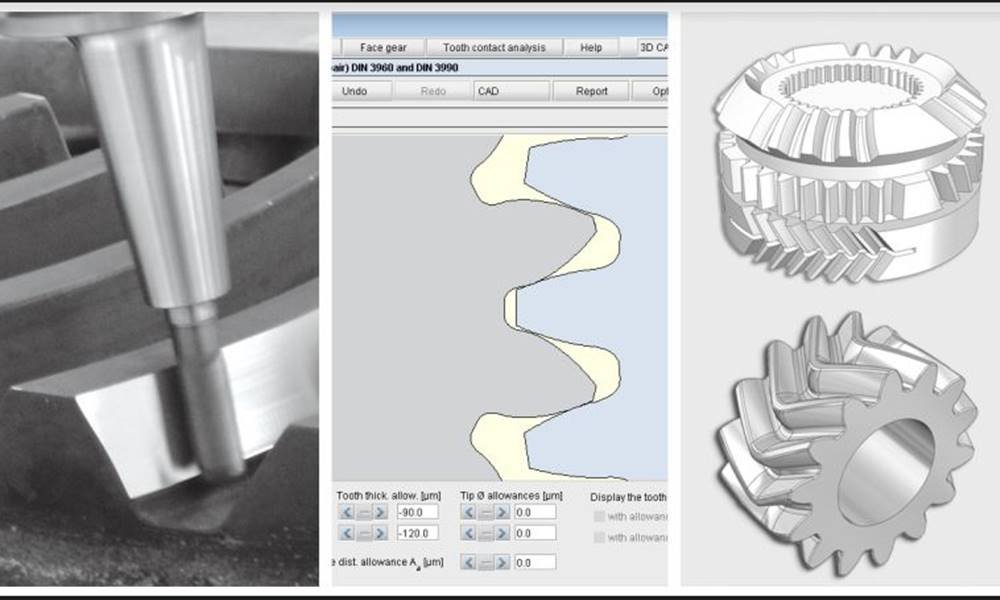

GearEngineer, silindirik ve konik dişlilerin tam ve gerçek 3B-diş formu geometrilerinin hesaplanmasına yönelik özel bir dişli yazılımıdır. 3B-diş formları matematiksel üretim simülasyonları kullanılarak oluşturulur.

Mikro geometriler, örneğin profil ve yanak modifikasyonları, 3B-verilerin oluşturulmasında birlikte dikkate alınır. Böylece GearEngineer, dişlilerin 5-eksenli frezeleme yoluyla üretiminde ideal bir başlangıç noktası sağlar.

GearEngineer’in yeni sürümü artık 64bit ve Windows 10 uyumludur. Aynı zamanda, 64bit için dahili CAD çekirdeği güncellenmiş olup yüzeysel ve eğrisel çıktılar yanında; dönel silindirik dişlilerde özel işlevler gerektiğinde daha kararlı 3B-hacimsel modellerle de desteklenmektedir.

Azdırma freze çakıları için takım referans profilinin tepe formu tanımında “doğrusal radyüs” seçeneğine şimdi “tam radyüs” de eklendi. Böylece artık silindirik dişlilerde diş dibi tam radyüs olarak dikkate alınarak hesaplanabilir ve üretilebilir.

Silindirik dişliler için DIN 3990, ISO 6336 ve ANSI / AGMA 2001’ya göre yapılan mukavemet hesaplarına, plastik dişliler için VDI 2736 dahil edildi ve plastik dişli malzemeleri veri tabanına eklendi.

Önceki sürümlerde, toplam profil kaydırma oranının dişlilere dağılımında çeşitli tasarım seçeneklerine ilave olarak yeni sürümde “sabit çalışma eksenleri arası mesafe (yeniden hesaplama)” seçim imkanı ile profil kaydırma oranları toplamını, eksenler arası mesafeden bağımsız olarak girmek ve dişlilere dağılımını hesaplamak da mümkündür. Bu özellik ile örneğin, gövde içine yanlış eksenler arası mesafe ile monte edilmiş ve kullanılmakta olan silindirik dişli çiftleri hesapları düzeltilebilir. Böylelikle dişli çiftinin profil kavrama oranı, yanak boşluğu ve mukavemeti daha doğru hesaplanabilir, dolayısıyla mevcut dişli çiftinin performansı ve dayanımı artırılabilir.

Ayrıca, düz ve helisel konik dişli hesaplama modülünde mevcut olan dişli yanağı modifikasyonlarına diş profili modifikasyonları da ilave edildi. Böylece şimdi profil yönünde bombe, tepe kırması (boşaltması) ve basınç açısı (kavrama açısı) değiştirme imkanları da mevcuttur.

Konik dişliler ile ilgili olarak ayrıca “duplex-konik” formu da desteklenmektedir. Başka bir ifade ile diş dibinde diş aralığı mesafesi diş genişliği boyunca sabittir. Dubleks- koni formu ve profil modifikasyonları; dövme yöntemi ile kaba formu verilen diferansiyel konik dişli üreticilerinin taleplerine de cevap verebilmek amacıyla eklenmiştir.

STEP ve IGES formatındaki CAD çıktı verileri seçeneklerine ek olarak hedef ölçüm verileri de elde etmek mümkündür. Buraya KIMoS (Klingelnberg Integrated Manufacturing of Spiral Bevel Gears) yazılım formatının güncel bir sürümü de entegre edilmiştir. Böylece uygun dişli ölçüm cihazları veya 3B-Koordinat ölçüm cihazları ile yanak topolojisinin ölçümü desteklenmektedir.

Uzman ellerden size

GWJ Technology GmbH, makine mühendisliğinde çeşitli standart hesaplama yazılımlarının yanında teknik satış süreçlerinin optimizasyonu için kullanılabilen CAD verilerine sahip müşteriye özel hesaplama ve görsel ürün/ürün grupları seçim araçlarına da odaklanmaktadır. Bunlar basit makine elemanları için standart yazılımlardan, 5 eksenli CNC işlemleri için gerçek 3B-diş formu geometrilerine yönelik özel dişli yazılımına kadar uzanmaktadır. Amaç, yakın iş birliği içinde ve verimli teknolojileri kullanarak müşterilere yeni rekabet avantajlarını sağlayabilmek için en iyi şekilde destek olmaktır. Uzmanlık, yüksek kalite standartları ve en yüksek müşteri memnuniyeti için mükemmel hizmet, şirket felsefesinin temel taşlarıdır.

Pratik ve yetenekli üçlü olarak nitelendirilen “eAssistant veya TBK+SystemManager+CAD Arayüz” yazılım paket veya modülleri; Covit-19 salgını nedeniyle uzaktan çalışmanın ağırlık kazandığı dönemde satın almak yerine 1-3-6-12 aylık sürelerle kiralanabilmekte ve ayrıca bakım sözleşmesi ve ücretlerine de gerek kalmamaktadır.

Bu uygulamanın; makine üretimi sektöründeki, özellikle ihracata yönelik tasarım ve üretim yapan işletmelerin ihtiyaçlarını ertelemeden gerçekleştirebilecekleri bir fırsat olacağını düşünüyoruz.

İhtiyaç halinde şirketimiz size mühendislik hizmetleri veya uzaktan eğitim programlarıyla uzmanlık bilgileri de sunmaktadır.

Türkiye Temsilcisi – KAPEM Endüstriyel Danışmanlık ve Dış Tic. Ltd. Şti.-İstanbul

Dr. Müh. Ender Önöz

Tel: 0216-225 84 58 ; 0216-465 16 77 ; GSM: 0532-311 48 59