Çin’in Beihang Üniversitesi tarafından yapılan ve Uluslararası Üretim Araştırmaları Dergisi‘nde yayınlanan bir araştırmaya göre öngörülebilir bakım ile ürünlerin kalitesi arasında doğrudan bir ilişki bulunur. Ancak üreticiler, üretim bölümünde azalan çalışan sayısı veya insansız üretim ile bu öngörülebilirliği ve mükemmelliği, çelik tornalama operasyonlarında nasıl bir araya getirebilir? Burada talaşlı imalat takımları sektöründe dünya lideri Sandvik Coromant’ın Ürün Müdürü Rolf Olofsson, parça kalitesi için doğru takımlamanın ve arıza güvenlik proseslerinin neden gerekli olduğunu açıklıyor.

Beihang Üniversitesi’nin yaptığı araştırma “bakım stratejisi, üretim planlaması ve kalite arasındaki güçlü ilişkiyi” vurgularken, Sandvik Coromant, takım tezgahı üreticilerinin modern CNC tezgahlarına proses izleme sistemlerini dahil etmesi konusunda giderek artan bir trende dikkat çekiyor.

Pricewaterhouse Coopers (PwC) tarafından hazırlanan son Dijital Fabrikalar 2020 raporu’nda “Şirketlerin öngörülebilir analizleri ve tezgah eğitimlerini kullanarak daha akıllı kararlar vermesi” tavsiye edilirken, araştırmaya katılan üreticilerin %98’inin öngörülebilir bakım ile verimliliklerini artırmayı umdukları belirtildi. Bu arada Markets and Markets’a göre 2018 yılında 4,0 milyar dolar olan global üretim izleme pazarının %9,8 Yıllık Bileşik Büyüme Oranı’nda büyüme ile 2023 yılına kadar 6,4 milyar dolara ulaşması bekleniyor.

Bu trendler doğrultusunda öngörülebilirlik de çelik parçaların modern tornalamasında giderek daha önemli bir hale geliyor. Bu, fabrikalardaki sosyal mesafeye yönelik yeni gereksinimler ışığında insan denetiminin giderek sınırlandırılması ile aynı zamana denk geliyor. Önümüzdeki hedefin insansız üretim olduğu açıktır — ancak bu, takım aşınmasını tespit etme ve ani kırılmaları önleme özelliği olmadan başarılamaz.

İnsan girdisi olmadan

Modern üretimde en çok zaman kaybettiren şeyler kesici uç değişimleri, üretim kesintileri ve uygulamalar veya malzemeler için doğru kesici ucun bulunamamasıdır.

Çelik parça üreticilerinin her bir vardiyada istenilen iş parçası sayısına erişmelerini engelleyen çeşitli faktörler bulunabilir ve bunlardan biri de takımın aşınma direnci özellikleridir. Bu, özellikle ISO P15 ve P25 uygulama alanı için geçerlidir. ISO P15 ve P25 işleme parametrelerini etkileyen farklı çalışma koşullarının oluşturduğu talepleri ifade eder. Buna kesme değerleri, yüzey kalitesi, kesme derinliği, işlenmiş veya kaba yüzeyler ve sürekli veya darbeli kesimler dahildir.

Bu uygulama alanı içinde üstün aşınma direncine sahip karbür kesici uçlar, insansız veya karanlık fabrika üretimini desteklemede hayati önem taşır.

Peki aşınma direnci derken kastettiğimiz nedir? Farklı tipleri bulunur. Örneğin kopma dayanımı, aşırı sıcaklıkların neden olduğu plastik deformasyona karşı iyi direnç sağlayan bir kesme kenarı kadar önemlidir. Ayrıca kesici uç kaplaması da yanak aşınması, krater aşınması ve talaş yığılmasına karşı dayanıklı olmalıdır. En önemlisi, kaplamanın da alt tabakaya sıkı bir şekilde yapışması gerekir. Kaplama yapışmazsa, alt tabaka korunmasız kalır ve bu da hızlı bozulmaya neden olabilir.

Aşınmanın önlenmesi için sürekli ve kontrol edilebilir aşınmanın sınırlandırılıp kesintili ve kontrol edilemeyen aşınmanın ortadan kaldırılması çok önemlidir. Sınırlı insan denetimi ile veya insan denetimi olmadan mevcut işleme trendleri göz önüne alındığında bunu başarmak kolay değildir — ancak farklı teknolojiler avantaj sağlayabilir. Öngörülebilir ve önleyici bakımdan, tezgahın sanal gözleri ve kulakları olabilen ve bozulan takım performansını karşılamak üzere optimum önerilerle destek sağlayabilen akıllı yazılım ve sensörler gibi sıklıkla bahsedilir.

Yani, sensörler ile daha iyi aşınma elde edebiliriz peki ya daha iyi takımlama ile?

Kırılmaların önlenmesi

İyi performans gösteren bir kesici uç seçerken ideal kalite, aşınma gelişimini sınırlayan ve bazı operasyonlarda ise bu gelişimi tamamen önleyen kalitedir. Öngörülebilir aşınma, özellikle insansız üretim ve karanlık fabrika üretimi için kullanışlıdır.

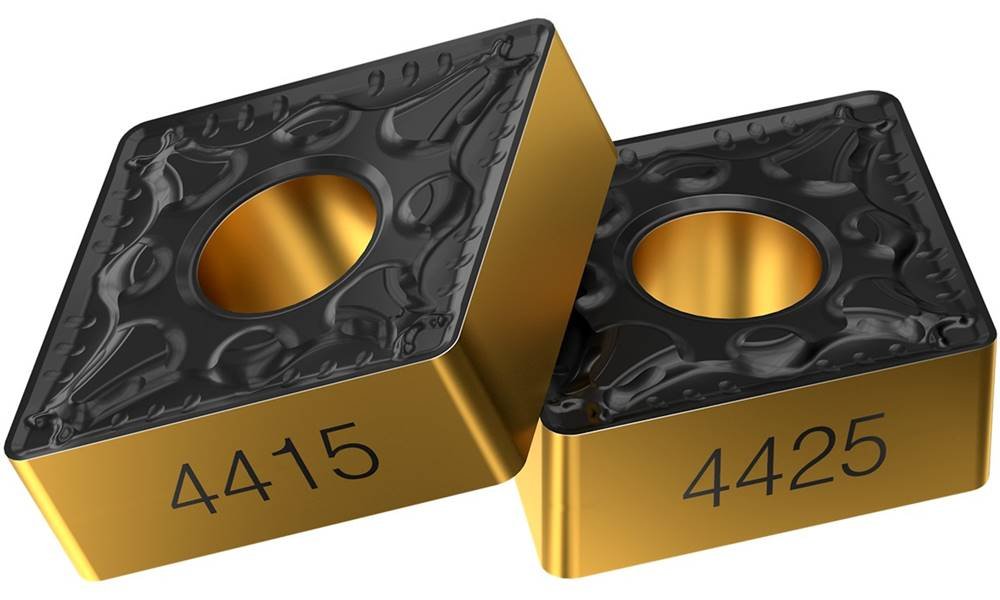

Minimum aşınma elde etmek için tutarlı ve öngörülebilir performans sağlayabilen doğru karbür kesici ucun seçimi çok önemlidir. Bu nedenle Sandvik Coromant, ürün serisinin içinde her biri gelişmiş aşınma direnci, ısıl direnç ve tokluk sağlayacak şekilde tasarlanmış bir çift yeni ISO P tornalama karbür kalitesini, GC4415 ve GC4425’i piyasaya sürdü.

Kalitelerin her ikisi de düşük alaşımlı veya alaşımsız çelik malzemelerde kullanım için idealdir. Seri ve partiler halinde yapılan üretim kurulumlarının her ikisinde de çok sayıda iş parçasını işleyebilir ve daha uzun takım ömrüne katkıda bulunabilir.

İsimlerinden anlaşılacağı gibi P15 ve P25’i işaret eden GC4415 ve GC4425 kalitelerinin her biri, ikinci nesil Inveio® teknolojisini içerir. Inveio, alüminyum kaplama tabakada tek yönlü kristal konumlandırmaya sahiptir ve bu benzersiz özellik malzemenin mikroskop altında incelenmesi ile görülebilir.

Alüminyum kaplamadaki her kristal aynı yönde dizilerek kesme bölgesine doğru güçlü bir bariyer oluşturur. İkinci nesil Inveio kaplamada kristal konumlandırma önemli ölçüde iyileştirilmiştir. Bu, kesici uçlara daha yüksek aşınma direnci ve daha uzun takım ömrü sağlar ve öngörülebilir aşınma ile destekleyebilir.

Sıralı hedefler

GC4415 ve GC4425, Sandvik Coromant müşterilerine şimdiden etkileyici avantajlar sağlamıştır. Aslında, rakip kesici uç ile kıyaslandığında GC4425, daha uzun takım ömrü ile 150 parçaya kıyasla 270 parça üretti.

ABD’deki genel mühendislik alanında hizmet veren bir müşteri tarafından gerçekleştirilen diğer bir karşılaştırma testinde rakip karbür kesici uca karşı GC4415’in performansı ölçüldü. İki kesici uç da partiler halinde yapılan üretimde 330HB çelik iş parçası üzerinde tornalama ve ince talaş işleme uygulamaları için kullanıldı ve takım kötü bir yüzey kalitesi sergilediğinde değiştirildi. Her bir örnekte emülsiyon kesme sıvısı kullanıldı.

Sonuçlar çok açıktı. GC4415 kesici uç ile müşteri kesme değeri parametrelerini neredeyse iki katına çıkarmayı başardı. Rakip takım 200 m/dak (656 ft/dak) buna karşılık GC4415, 280 m/dak (918 ft/dak) kesme hızlarında (vc)çalıştı; ve ilerleme hızları (n) ise ,15 mm/dev (0,006 inç/dev) ve 0,1 mm/dev (0,004 inç/dev) olarak ölçüldü.

Müşteri, takım ömründe ve verimlilikte önemli ölçüde artış sağlayabildi. Genel olarak, Inveio teknolojisine sahip Sandvik Coromant GC4415 kesici uç, diğer takımın ürettiği 40 parçaya kıyasla aşınma belirtileri göstermeden önce iki kat daha fazla, yani 80 parça üretti. Bu, %100 verimlilik artışı ve iki kat daha uzun kesici uç takım ömrü anlamına gelir.

Dijital gelişim

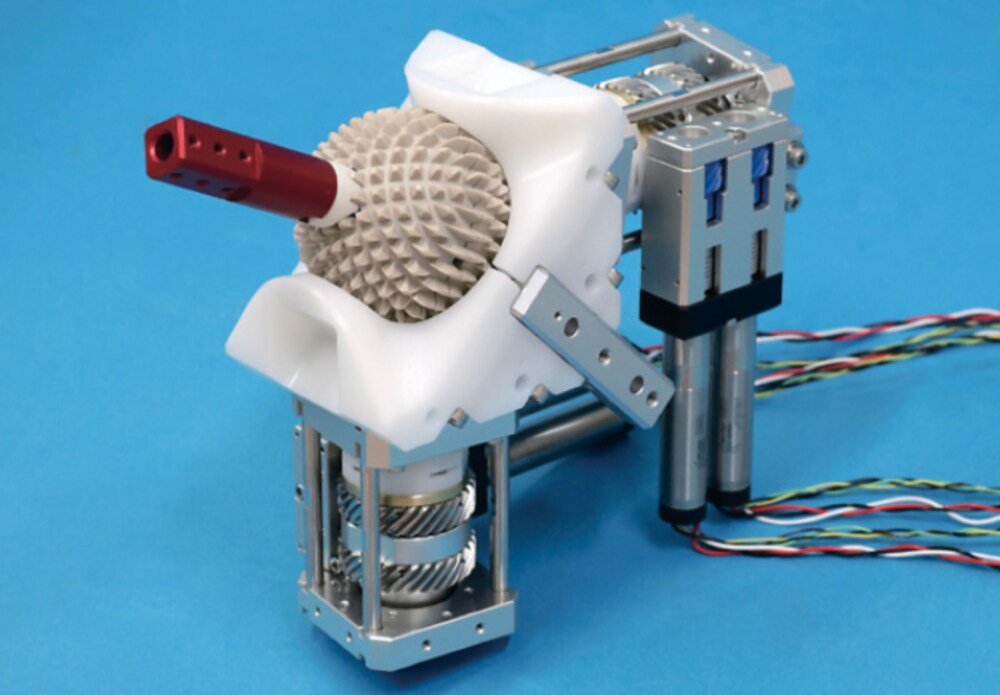

Sandvik Coromant GC4415 ve GC4425 kesici uç kaliteleri ile gelişmiş takımlamanın yanı sıra dijitalleşme teklifini de geliştirdi. Sandvik Coromant uzmanları, bunu gerçekleştirmek üzere takım tezgahı üreticileri, bulut tedarikçileri ve ağ şirketleriyle yakın iş birliği içinde çalışarak CoroPlus® dijital bağlantılı takımlar ve yazılım platformunu geliştirdi.

Yazılım, zamanın nasıl değiştiğini yansıtır. Eskiden operatörler, prosesleri iyileştirmek ve takımlardaki aşınmayı tespit etmek için deneyimlerine ve içgüdülerine güvenmek zorundaydı. Bugün üretim müdürleri, sensör donanımlı takımları kullanarak işleme performanslarını gerçek zamanlı ve otomatik olarak ayarlayabilir, kontrol edebilir ve izleyebilir.

CoroPlus platformunun sensör donanımlı takımların izlenmesi ve kontrolü konusunda değeri ispatlanmıştır. Platform, yukarıda da bahsedilen, modern üretimde “zaman kaybettirenleri” ortadan kaldırarak proseslerin optimize edilmesine yardımcı olur. Karbür tornalama kesici uçları da dahil aşınmış takımlamayı değiştirmek için gereken üretim duruş sayısını en aza indirir ve atığı azaltır.

Ayrıca, GC4415 ve GC4425 kesici uç kaliteleri veya diğer gelişmiş Sandvik Coromant takımları ile birlikte kullanılan CoroPlus, öngörülebilir bakımı desteklemede önemli bir unsurdur. Doğru yazılım sistemlerinin birleştirilmesi ile üreticiler, takım aşınmasını önceden tespit edebilir ve ani kırılmaları önleyebilir.

Bu, insansız üretimin sağladığı avantajlara da kapı açar — yüksek uygulama güvenliği, azalan duruş süreleri ve korunmalı yatırımlar gibi. Bunu, Beihang Üniversitesi’nin çalışmasında olduğu gibi, öngörülebilir bakımı doğrudan tutarlı ürün kalitesi ile ilişkilendirecek şekilde gerçekleştirir.