JUNKER Grubu’nun, Prototyp-Werke GmbH ile başarılı bir iş birliğine girmesinin üzerinden 50 yıl geçti. Bu özel günün bir nişanesi olarak ve teşekkür amacı ile, Erwin Junker Maschinenfabrik GmbH, uzun soluklu müşterisine JUNKER ödülünü takdim etti. Ödül töreninde, Prototyp, ellinci taşlama makinasını da satın aldı.

Rochus Mayer, JUNKER ödülünü ver sertifikasını sunarken, “Bu kristal at, başarıyı, pozitif düşünmeyi, yaratıcılığı ve beceriyi temsil ediyor” şeklinde konuştu. Prototyp-Werke GmbH ilk JUNKER taşlama makinasının siparişini 1966’da vermişti. Sipariş bir SJ Ila idi; Erwin Junker Maschinenfabrik GmbH fabrikasından çıkan kırk birinci makinaydı. O ilk siparişten itibaren, profesyonellik ve güvenle şekillenen ortaklık istikrarlı bir şekilde büyüdü.

Prototyp-Werke GmbH firmasının ait olduğu Walter AG, dünyanın önde gelen metal işleme firmaları arasında yer alıyor. Kesici takım uzmanı olarak Walter, taşlama, tornalama, delme ve diş açma işleri için kapsamlı hassas araçlar gamı sunuyor. Firmanın mühendislik uzmanlığı da tüm işleme sürecini kapsıyor. Tüm dünyadaki yaklaşık 3500 çalışanı, birçok alt firmaları ve satış ortaklarıyla, Walter AG, 80’in üzerinde ülkede müşterilerine hizmet veriyor.

Harmersbach’taki komşu bölge Zell’den Nordrach’a yolculuk yalnızca birkaç dakika sürüyor. CEO Mayer şunu ifade ediyor: “Buradaki yakınlıktan anlaşılan, iki firma arasında sağlıklı bir rekabetin var olduğudur. Her ikisi de diğerinden bir nebze daha iyi olmak istedi. Bugün geldiğimiz noktada bunun bir ‘kazan-kazan’ (win-win) durumu olduğunu söyleyebiliyoruz.”

50 yıllık iş ilişkisinde çok sayıda bağlantı

Bu özel iş ilişkisi, tam güvenilirlikle birleşmiş profesyonel bir yaklaşım, çeşitli ve çok sayıda derin bağlantı ile nitelendirilebilir. Dolayısıyla, Rochus Mayer için ödülü vermek, Prototyp CEO’su Karl F. Lehmann’ın yıl ortasında emekliye ayrılacak olması nedeniyle de çok önemliydi. 2009’da yönetime gelmesinden bu yana, Prototyp ve JUNKER Grubu arasındaki ilişki yoğunlaştı. CEO Lehmann ödülü, Prorotyp’te Stratejik Satın Alma bölümünde çalışan Bernd Schwendemann ile birlikte aldı.

JUNKER Grubu ve Zell tabanlı alet üreticisi arasında birçok bağlantı mevcut. Rochus Mayer, Erwin Junker’in, kendi başına yola çıkmadan önce Prorotyp’te çalıştığını hatırlattı.

Prototyp CEO’su Karl F. Lehmann önceden Nordrach’taki Erwin Junker Maschinenfabrik GmbH firmasında çalışandı. Öğrenciyken iki staj dönemini orada tamamladı ve tezini makine mühendisliği üzerine yazdı. Lehmann, makine mühendisliği bilgisinin kendisine kariyerinde oldukça yardımcı olduğunu vurguladı. Sonrasında da, Erwin Junker Maschinenfabrik GmbH için, Hindistan’da Karl F. Lehmann yönetiminde kurulan tamamen yeni bir Kılavuz üretimi fabrikası karlı bir yatırım idi. CEO Rochus Mayer, konuyla ilgili, “taşlama makinaları orada da kullanılıyordu, bu da Hindistan piyasasında referans müşterimiz olduğu anlamına gelmişti” diyor.

Prototyp Ellinci JUNKER makinasının siparişini verdi

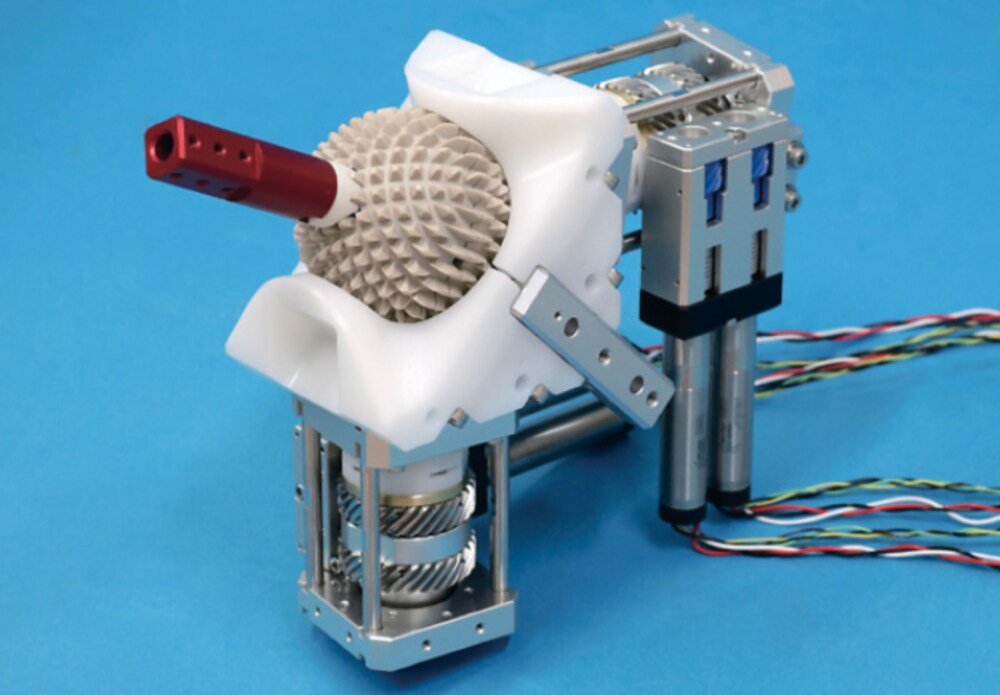

Mayer, 50 yıllık iş ortaklıklarını, “Birlikte çok deneyim edindik ve çok iş de başardık” şeklinde özetliyor. JUNKER Grubu ve Prototyp-Werke GmbH firması arasındaki bu mükemmel iş ilişkisi devam edecek. Ödül sunumu sırasında, Prototype, bir adet JUMAXIMAT kesici takım taşlama makinası siparişini verdi. Bu da Prototyp-Werke GmbH firmasına teslim edilecek ellinci taşlama makinasına karşılık geliyor.