Sandvik Coromant ve Precorp kompozit işleme operasyonlarını optimize ediyor

Kompozitlerin işlenmesi gündeme geldiğinde, her bir operasyon için uygulama metodu ve özel malzeme için daha fazla dikkat harcanması gerektiği bir sır değildir. Sonuç olarak, alışılmış işleme çözümleri daha ileriye taşınmalıdır. CFRP ya da alüminyum ve/veya titanyum gibi metallerle istiflenmiş CFRP söz konusu olursa ve tezgâh seçimi güç beslemeli veya sabit yataklı CNC olursa Sandvik Coromant ve Precorp güç birliği, işleme performansı ve kalitesini maksimum düzeye çıkarmak için tasarlanmış takım çözümleri sunar.

Son zamanlarda kompozit delmek için en fazla tartışılan takım yeniliklerinden biri PCD damar teknolojisidir. Bu konsepti anlamak için ilk önce PCD’yi ve onun geleneksel sınırlamalarını göz önünde bulundurmak gerekir. Tipik olarak PCD, bir karbür arkalıkla, düz diskler formunda gelir. Kesici takımlar, bu PCD disklerden segmentler elde edilmesi ve bu segmentlerin takımların gövdesine sert lehimlenmesiyle üretilir.

Bu yöntem iki temel dezavantaja sahiptir. İlk olarak, takım geometrileri düz bir segmentten üretilebildiğinden sınırlıdır ve ikinci olarak da segmentin takıma tutturulması için yapılan sert lehim birleştirme, kesici kenarlara çok yakın konumdadır. İşleme sırasında oluşan ısı, sıcaklık lehimin ergime noktasına yaklaşacağından, bağlantı da kusurlar oluşmasına sebep olur.

Stratejik yerleştirme

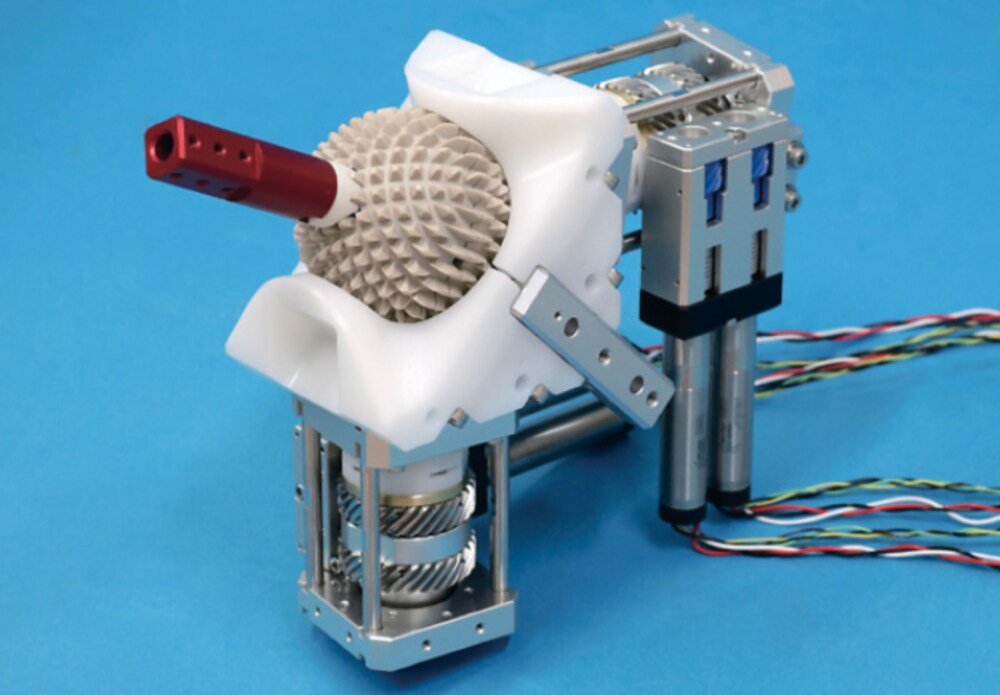

Bu zorlukların üstesinden gelmek ve PCD’nin yoğun özelliklerinden faydalanmak için, Sandvik Coromant ve Precorp; stratejik olarak PCD malzeme yerleştirilmiş damarlara sahip PCD takım taslaklarının üretimine konsantre olmuşlardır. Bu tip taslak; takımın karbür gövdesi üzerinde biçimlendirilmiş kanallar içine elmas tozlarının paketlenmesi, elmasın yüksek sıcaklık/yüksek basınç şartlarında sinterlenmesi ve damarlı PCD taslağın sapa lehimlenmesi suretiyle üretilir. Son işlem; takımın kesici kenarlarını oluşturmak için PCD damarları açığa çıkarmayı gerektirir.

Takımların; PCD malzemeyi kesici kenar için tam istenen konumda yerleştirmek maksadıyla, geniş bir yelpazede biçimlendirilmiş damar konfigürasyonlarına sahip özelliklerde olabilmesi, makine atölyeleri için iyi haberdir. Dahası, düz PCD segmentlerin kullanılmasıyla türetilmesi imkansız helisel kesici kenarlar veya diğer karmaşık geometriler oluşturulabilir. Bu, Sandvik Coromant’a; kesin özelliklerle, rijitliği düşük kurulumlardan kararlı yüksek hacimli uygulamalara kadar her şeyle başa çıkabilecek optimum kesme geometrisi tasarlama lisansı sağlar. Aynı zamanda PCD damar teknolojisi ile, daha evvel bahsedilen sert lehimli bağlantı hatasının üstesinden gelinir. Evet, damarlı takımlarda halen sert lehimli bir bağlantı vardır, fakat o, kesme bölgesinin uzağında ve ısı oluşum etkilerinin ötesinde, takım sapında çok daha ilerde yer almaktadır.

Özel geometri

Bir PCD damarlı takım; aşırı aşındırıcı etkiye sahip kompozitlerin işlenmesinde bile keskin kalabilen keskin kesici geometrisi imkanı sağlar. Teknoloji; yüzey kalitesi veya boyutsal toleranslardan ödün vermeden yüksek kesme hızlarına müsaade eden güçlendirilmiş takım köşeleri gibi yeniliklere bile izin verir.

Kompozit/Metalik istifli malzemelere atfen; bir PCD damarlı takım, yüksek gerilimin yoğunlaştığı alanlar için sağlanan, stratejik olarak yerleştirilmiş mikro bileme özelliğine sahiptir ve keskinliği korumak ve daha iyi takım ömrü için ilave kabiliyetler sağlanmasına yardım eder. Takım kesici kenarı kompozit fiberleri; katman kalkması (delaminasyon), matrisin yumuşaması/erimesi, fiber (lif) çekilmesi ve yüzey yanması gibi herhangi bir kusurun minimizasyonuyla neticelenen düşük bir itme kuvvetiyle keser.

Baskın güdüler

Delik oluşturmak, kompozit malzemelerde ve parçalardaki baskın işleme prosesi olmayı sürdürmektedir. Örneğin havacılık endüstrisinde, kompozit esaslı çerçeveler ve parçalarda birleştiricilerin uygulanması için hazırlık önemli zaman almaktadır. Montaj ihtiyaçlarını azaltan en son birleştirme yapılarıyla bile, verimlilik ve maliyet perspektifi açısından delme baskın güdü olmayı sürdürmektedir.

Damar teknolojisine sahip Sandvik Coromant PCD matkaplar, uygulama metodu takım seçiminde büyük bir faktör olarak kalmakla beraber delik giriş ve çıkışlarında katman kalkması eğilimlerini minimize etmek için tasarlanmış geometrilere sahip kesici kenar özelliğindedir. Örneğin, güç beslemeli tezgahların kullanımıyla, 85 veya 86 PT serileri CD10 gibi PCD damarlı matkaplar, prosese gelişmiş kararlılık getirmek için korumalı bir elmas tasarım sunar. Burada, kesici takım, açığa çıkarılmış PCD’nin tam boyunu azaltmak için kesici taraf üzerindeki PCD kenarın bir kısmını korur. Bu da; kesici kenarı çentiklenmeden korur ve takımın hizmet ömrünü uzatır. Bu matkaplar, özellikle alüminyum ve/veya titanyum ile istiflenmiş kompozitler için tavsiye edilen dahili kesme sıvısı teminiyle de tedarik edilebilir.

CNC tezgahlar

CFRP parçalar üzerinde sabit yataklı CNC tezgahlar kullanarak delik elde etmek söz konusu olduğunda, bir diğer CD10PCD damarlı matkap, CoroDrill® 859V, epoksi ve BMI (bimelamid) reçineler kadar M21E gibi aynı yönlü malzemeler için optimize edilmiştir. Bu matkap, katman kalkmasını azaltmak için keskin, çift açılı geometri özelliğindedir ve aynı zamanda cam elyafı (fiberglas) ve bakır gibi kaplamalara sahip CFRP’ler üzerinde de iyi performans sergiler.

CFRP/metal istifli malzemelerde delikler üretmek için sabit yataklı CNC tezgahlar kullanıldığında, CD10PCD damarlı matkapların 86A ve 86B gibi serilere döndüğüne dikkat edin. Biçimlendirici; her ikisi de çapakları ve fiber kırılmalarını azaltmak için tasarlanmış , CFRP/titanyum istiflerde kullanım için daha sonra 1350 uç açısıyla sunulurken CFRP/alüminyum istiflere uygun 1180 bir uç özelliğine sahiptir.

Titanyum ile istiflenmiş karbon fiberler en talepkâr (işlenmesi zor) malzeme kombinasyonlarından birisidir, fakat Sandvik Coromant ve Precorp, bu zor delik elde uygulamasındaki verimliliği artırmaya yardım etmek için birlikte çalışmışlardır. PCD damarlı CoroDrill performansı hakkında bir fikir vermek için, 10 mm titanium bir levha ile katmanlı, 15 mm kalınlığa sahip CFRP ile sandviç kompozit, boydan boya delik elde etmek için, 12 m/dk kesme hızı ve 0,05 mm/dev ilerleme civarında kesme değerleri sergilemiştir.

Bir defada delik delme

CFRP veya CFRP/metal istiflerde düşük bekleme süresi, yüksek delik kalitesi ve toleranslara odaklı olarak PCD damar teknolojisine sahip optimum matkap geometrileri ve optimum uygulama prosesleri esastır. Üretim süresini azaltmak için daima tek bir takım kullanımı hedeflenirken yüksek hassasiyet gerektiğinde delikler ikinci bir operasyon veya hatta üçüncü operasyonlar (ön delme, delme ve raybalama) gerektirebilir.

Kompozitlerde hassas delikler için kararlı, güvenilir ve tekrar edilebilir bir defada delik delmeyi sağlamak halen denenen ve çözülmeyen bir hedeftir, fakat bu değişmek üzeredir. Sandvik Coromant testleri şimdi, havacılık parçalarındaki delme işlemlerinde kullanılan takımların sayısını ve çevrim süresini azaltmak için yerini almaktadır. Bu denemeler; Alüminyum ve titanyum ile istiflenmiş (CFRP/Ti/Al) CFRP’ye nüfuziyet için güç beslemeli tezgahlar kullanarak bir defada delik delme operasyonlarına odaklanmıştır. İlk sonuçlar, geniş havacılık sektörü üreticileri tarafından beklenen talep seviyelerini karşılayan delik kaliteleriyle, ümit verici gözükmektedir.

Damar PCD teknolojisi; böyle şirketlerin taleplerini karşılamak ve çeşitli malzemelerin ortaya koyduğu farklı sınırlamaları karşılayan özel geometriler ayarlamak/geliştirmek için Sandvik Coromant’ a yardımcı olur.

Fakat hepsi delik elde etmek için değildir, PCD damarlı takımlar aynı zamanda yüzey ve kenar işleme operasyonları için de uyarlanmıştır. Kenar işlemede büyük zorluklar sergileyen, kompozit malzemelerden bir uçağın dikey kuyruk yapımı, buna tipik bir örnek teşkil edebilir. Bununla beraber, PCD damarlı CoroMill® Plura parmak frezeler, fiberlerin parçalanmasını azaltmak ve talaş kaldırma miktarını artırmak için, böyle işlere uygun mühendislik tasarımı olarak geliştirilebilir.

PCD damar teknolojisi, uygulama ne olursa olsun, önemli rekabet kazanımları için potansiyel sağlamak, maliyeti azaltmak ve kompozit işleme kabiliyeti ile ilgili olarak şüphesiz tek başına en büyük teknolojik güdüdür.

Bu haberi PDF olarak okumak için tıklayın>>SANDVIK_PCD_teknolojisi_Kompozit_isleme