Daha uzun ömürlü, sessiz ve enerji kaybı daha az olan dişli kutuları ve güç aktarım organları tasarımı hakkında uzun yıllardır çalışmalar yapılmaktadır. Araştırmalar neticesinde, yük altında dişli, şaft, rulman, dişli kutusu gövdesi gibi güç aktarma organlarında meydana gelen deformasyonların, dişlilerin çalışma mekaniğini etkilediği ve dişlilerin temas bölgelerini, istenilen yüzey bölgelerinden uzaklaştırdığı belirlenmiştir. Bununla ilgili yapılan çalışmalarda, mikron düzeyindeki deformasyonların bile, dişlilerin kontak yüzeylerini dişlinin istenmeyen bir bölgesine taşıyabildiği görülmüştür.

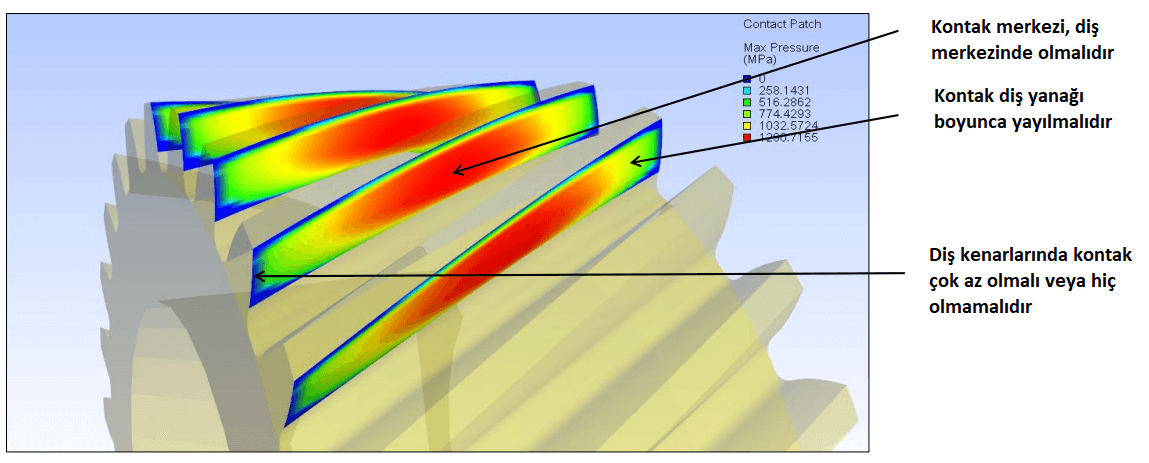

En iyi dişli tasarımında, dişlilerin birbiri ile temas ettiği bölgenin, dişlilerin merkezinde olması, diş kenarlarında aktarılan yükün en aza indirilmesi istenmektedir. Şekil-1’de örnek bir dişlinin, istenilen temas bölgesi görülmektedir.

Makalenin devamını okumak için lütfen buraya tıklayınız.