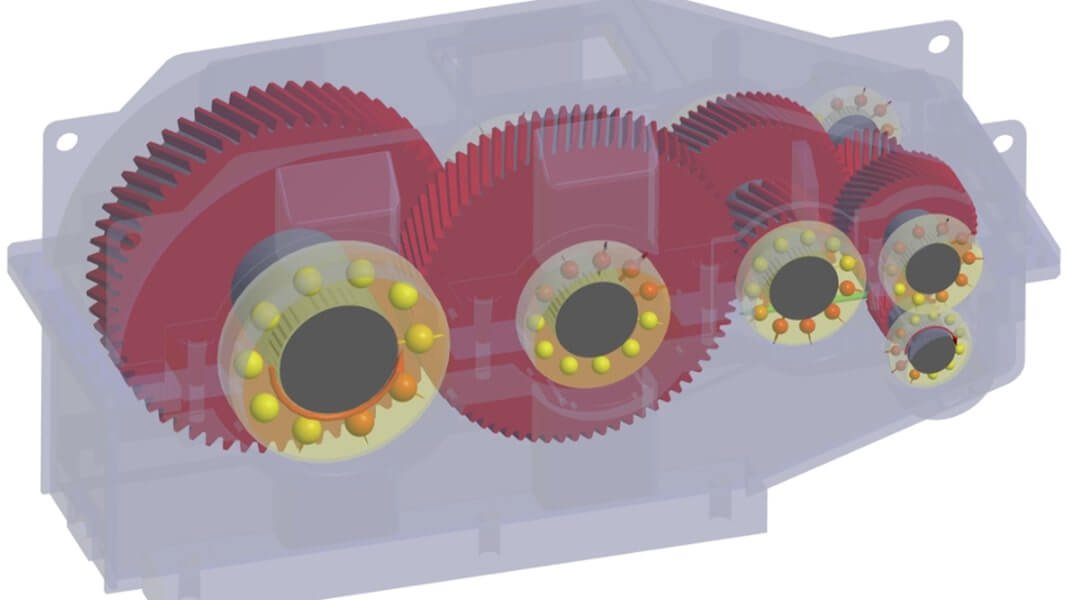

Güç iletim sistemlerinde, bir dişli çiftinin temasa geçtiği andan itibaren ayrılmasına kadarki kavrama durumunda; yükün daha fazla diş yanağı çifti tarafından taşınması sonucu daha dayanımı yüksek, daha sessiz ama daha fazla güç aktarımı söz konusu olabilir. Bunun için malzeme, ağırlık ve yağlama parametrelerinin yanında bazı tasarım şartlarının da optimize edilmesi gerekir. Bu amaçla tercih edilen yöntemlerden biri yüksek kavrama oranlı (HCR) dişli çiftleridir.

İkili kavrama (A-B ve D-E bölgelerinde iki yanak çifti temasta)

Pratikte standart silindirik düz dişlilerde kavrama oranı > 1 iken, yüksek kavrama oranlı dişlilerde kavrama oranının = > 2 olması, başka bir ifade ile mekanizmada her an için en az iki diş çiftinin temasta olması anlamına gelmektedir.

Silindirik helisel dişlilerde de yüksek kavrama oranı elde etmek mümkündür. Standart silindirik helisel dişli “Toplam kavrama oranı = Kavrama oranı + Adım kavrama oranı” > 1 olmasına karşın, yüksek kavrama oranlı helisel dişlilerde bu kavrama oranı = > 2 olmalıdır.

Güç iletim sistemlerinde gürültü seviyesini azaltmak için yüksek kavrama oranlı dişililer oldukça sık kullanılırlar. Kavrama oranının = > 2 olması, diş rijitliğinde normal profile göre daha küçük dalgalanmaya ve dolayısıyla daha düşük bir titreşim uyarımına neden olur. Literatürde ve uygulamalarda yüksek kavrama oranlı dişli tasarımlarının; arazi, zirai ve askeri amaçlı araç dişli kutularında güç/ağırlık oranını ve gürültü düzeyini iyileştirmek amacıyla kullanıldığı görülmüştür.

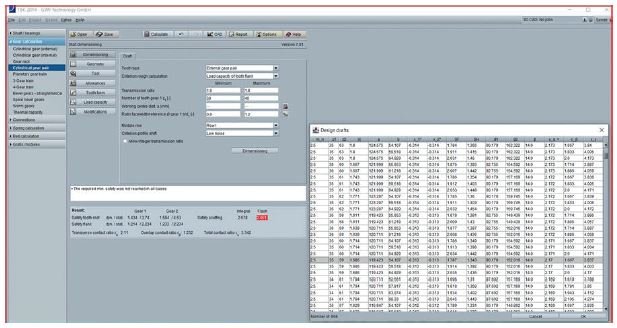

GWJ Technology ürünlerinden eAssistant (Web tabanlı) veya TBK (offline) yazılımları ile yüksek kavrama oranlı dişli çiftlerini tasarlamak ve optimize etmek mümkündür ve aşağıda buna yönelik hesaplama adımları verilmektedir:

Ana menüden “Cylindirical gear pair” modülü çalıştırılır.

– Mukavemet hesabı için “Load capacity” işlemi başlatılır: Burada “Calculation method” içinde “Only geometry” haricinde bir hesaplama yöntemi seçilir, örneğin ISO 6336. Daha sonra pinyon dişli (şayet Gear 1 ise döndüren olarak “Driving” seçilerek) için giriş devir sayısı ve döndürme momenti veya güç değerleri, daha sonra KA çalışma (aşırı yük) faktörü, örneğin 1.25, çalışma ömrü “Endurance”, örneğin 20.000 h, yüzey zorlanması için yük dağılımı (genişlik) faktörü KHß, örneğin 1.25 ve son olarak da malzeme seçimi yapılır.

– Daha sonra kaba hesaplama için “Dimensioning” işlemi başlatılır: Burada dış dişli çifti “External gear pair”, diş dibi mukavemeti ”Load capacity of tooth root”, diş yanağı mukavemeti “Load capacity of tooth flank” veya hem diş dibi ve hem de yanağı mukavemeti “Load capacity of tooth root and flank” tercihi yapılır, örneğin yanak mukavemeti seçilir.

– Alttan kesme veya sivri tepe oluşumu görülebileceği için pinyon (Gear 1) diş sayısının genelde 20 ve üzerinde olması gerekir, örneğin 30 ila 40 arasında seçilebilir. Ayrıca, tasarım fonksiyonunda profil kaydırma kriteri düşük gürültü seviyesi “Low noise” olarak seçilmelidir. Gerekli görülürse ekrandaki diğer seçimler de yapılabilir. Daha sonra boyutlandırma “Dimensioning” tıklanarak birçok çözüm önerisi elde edilir ve tablodaki çözümler kavrama oranlarına “e_a” göre sıralanabilir ve mümkün olan en büyük kavrama oranı ve bu satırdaki diğer geometrik veriler seçilebilir.

– Ardından, kesici takım “Tool” tıklanarak referans profili için standart dışı veriler girilmelidir. Bu amaçla kullanıcı özel profil verilerini “User-defined input” tıklanarak tanımlayabilir. Örneğin diş derinlik faktörü “hfp*” 1.2 veya 1.3; diş yükseklik faktörü “hap*” 1.4 veya 1.5 veya 1.6 olarak girilebilir.

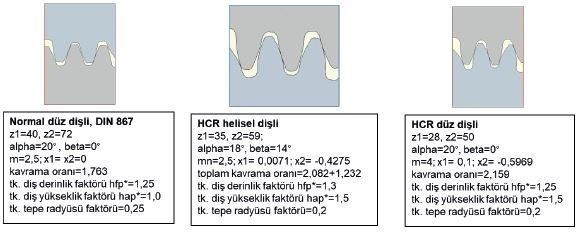

Özetlenirse, profil yüksekliği: Normal dişliler için mn * (1.25 + 1.0) iken yüksek kavrama oranlı dişliler için mn * (1.4 ila 1.6 + 1.2 ila 1.3)

– Daha sonra hassas boyutlandırma aşamasında profil kaydırma oranının dağılımı, eksenler arası mesafe ve gerekirse kavrama açısı (basınç açısı) ile ilgili biraz daha ince ayar yapılabilir. Kavrama oranını artırmak için kavrama açısı <20° değerleri, genellikle 15° ila 18° tercih edilebilir (alttan kesme nedeniyle sınır diş sayısına dikkat edilmelidir).

Ayrıca profil yönünde yapılabilecek modifikasyonlarla (tepe kırması, modifikasyon boyu) diş işleme kalitesine bağlı olarak ince ayarlara devam edilebilir.

Standart dışı özel takımlar ve freze çakıları ile yapılan dişli imalatında kalite düzeyinin yüksek olmasını gerekir. Düşük adetli üretimlerde bu zorunlu olarak bir maliyet artışına neden olur. Yüksek adetli seri üretimlerde (örneğin otomotiv sanayi) veya pahalı dişli kutuları olan iş makinalarında bu maliyet artışının bir anlamı olmayabilir.

Aşağıda normal düz dişli, HCR düz ve helisel dişli formları görülmektedir.

Uzman ellerden size

Pratik ve yetenekli üçlü olarak nitelendirdiğimiz eAssistant / TBK 2014, SystemManager ve 3B-CAD eklenti yazılımları; makine üretim sektöründe, redüktör tasarımı ve üretiminde çalışan mühendis ve konstrüktörlerin kullandığı yüksek değerde ve profesyonel hesaplama programlarıdır.

İhtiyaç halinde şirketimiz size mühendislik hizmetleri veya eğitim programlarıyla uzmanlık bilgileri de sunmaktadır.

Daha kapsamlı bilgi almak için bize aşağıdaki iletişim bilgilerimizden ulaşabilirsiniz:

Türkiye Temsilcisi – KAPEM Endüstriyel Danışmanlık ve Dış Tic. Ltd. Şti.-İstanbul

Dr. Müh. Ender Önöz

Tel: 0216-225 84 58 ; 0216-465 16 77; GSM: 0532-311 48 59

www.kapem.com; info@kapem.com