Taşlama, en basit haliyle bir aşındırıcı kullanılarak malzeme yüzeyinden kazıma yöntemiyle talaş kaldırma işlemine verilen isimdir. Taşlama işleminin temel bileşenleri kesici eleman dediğimiz döner disk veya silindir geometrili taş, yarı mamul halde işlenmiş iş parçası ve taşlama operasyonun gerçekleştirildiği taşlama makinasıdır. Taşlama operasyonu sonucu elde edilen yüzey kalitesi ve boyutsal toleranslar nedeniyle büyük bir oranda son imalat prosesidir. Başka bir deyişle taşlama sonucu elde edilen ürün bitmiş üründür. Bununla birlikte taşlama operasyonunun yetersiz kaldığı yüzey kaliteleri de zaman zaman talep edilebilir. Bu durumda talaşlı imalatın en son noktası diyebileceğimiz delik içi yüzeyler için honlama, delik dışı yüzeyler için lepleme, superfiniş ve polisaj gibi imalat yöntemlerine geçiş yapılır. Yüzey kalitesi cinsinden daha somut olarak ifade etmek gerekirse, genel olarak Ra0,2 yüzey pürüzlülüğü değerinin üzerindeki değerler diğer kaba talaş işlemleri (torna, freze vs), Ra0,1-02 hassasiyetler taşlama operasyonu ve bunun altındaki değerler honlama, lepleme veya superfiniş operasyonları olarak anılır.

Taşlama operasyonun en önemli kriterlerinden birisi kesici takım yani taş seçimidir. Tıpkı diğer talaşlı işleme operasyonlarında olduğu gibi taşlamada da kesici eleman taş, taşlama yapılacak parçaya göre belirlenir. Bu nedenle taşlama operasyonunda makine seçimi kadar taş seçimi de önemlidir. Bu konuda taş üreticisi firmalardan destek alınmalıdır. Genel olarak ifade etmek gerekirse taş temel olarak 3 bileşenden oluşur: Aşındırıcı tanecikler, bağlayıcı ve hava gözenekleri. Aşındırıcı tanecikler malzeme yüzeyinden talaş kaldırma işlemini yaparken, bağlayıcılar de bu tanelerin bir arada tutulmasını sağlar. Hava boşlukları ise taşın imalatı esnasında ortaya çıkan gözeneklerdir ve taşın kesme esnasında soğutulmasına yardımcı olur. Taş imalatı son derece özen gerektiren bir operasyondur. Her ne kadar kesici takım sınıfında anılsa da, taşlar diğer kesici takımlar gibi (torna freze takımlar) dolu malzemeden üretilmedikleri için, geometriyi oluşturan elemanların çok homojen ve dengeli bir dağılım göstermesini sağlamak gerçekten ustalık ve derin bilgi birikimi gerektiren bir işlemdir. Günümüzde en yaygın kullanılan taş tipleri alüminyum oksit taşlar olmakla beraber, taşlanacak malzeme cinsine bağlı olarak, silisyum karbür, kübik bor nitrür (CBN) veya elmas taşlar da kullanılır.

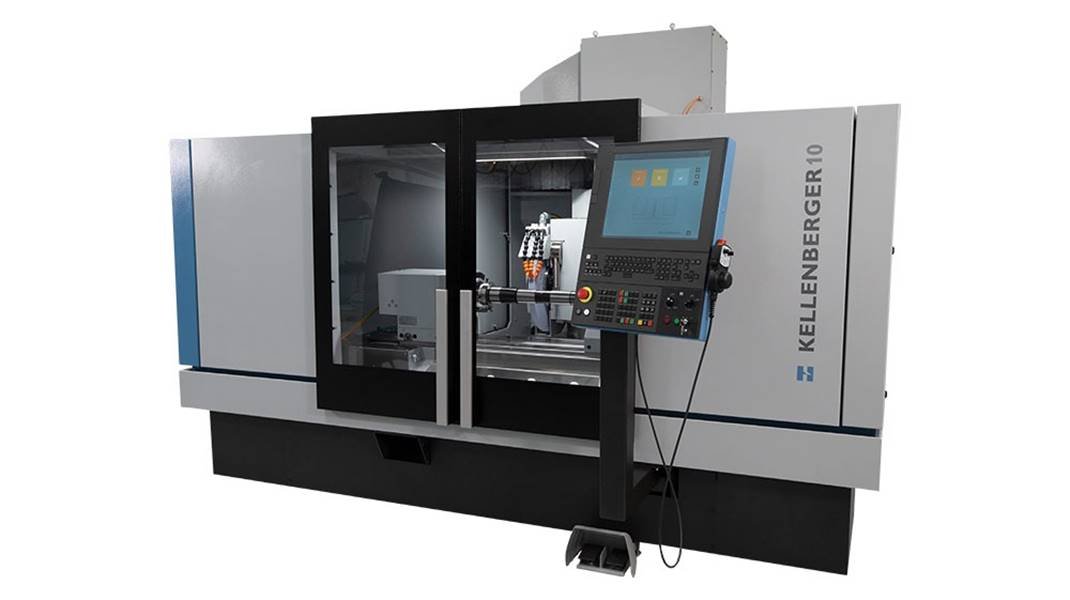

Taşlama operasyonunun diğer önemli kriteri ise taşlama makinasıdır. Taşlama operasyonunu kendi arasında, puntalı silindirik taşlama, puntasız taşlama, delik içi taşlama, satıh taşlama, dişli taşlama ve takım bileme olarak sınıflayabiliriz. Günümüzde en yaygın olarak kullanılan taşlama makinaları puntalı silindirik taşlama makinaları gurubudur. Mümessilliğini yapmakta olduğumuz Kellenberger de silindirik taşlama makinaları üretiminde dünya çapında bilinen ve konusunda birçok yeniliğe imza atmış 103 yıllık İsviçre merkezli öncü bir firmadır. Kellenberger daha önce farklı model adları ile bilinen ürünlerini ve özelliklerini, yeni tasarım konsepti olarak 10, 100 ve 1000 olmak üzere üç model başlı altında toplamıştır. Bir iş parçasının silindirik taşlama makinasında taşlanıp taşlanmayacağını belirleyen en temel iki karakteristik çap ve boy parametreleridir. Buna göre Kellenberger 10 modeli 1000mm boy ve 400mm çap, Kellenberger 100 modeli 600 veya 1000mm boy ve 400mm çap ve Kellenberger 1000 modeli 1000 veya 1600mm boy ve 400, 500 ve 600mm çap hacimli parçaları taşlayabilirler. Boy ve çap ölçüsünden sonraki en önemli karakteristik parça ağırlığıdır. Başka bir deyişle punta-punta, ayna-punta veya sadece aynada parça bağlama ağırlığıdır. Buna göre örneğin Kellenberger 10 modelinde puntalar arası 100kg, aynada 10kg, Kellenberger 100 modelinde puntalar arası 100kg, aynada 10kg ve Kellenberger 1000 modelinde puntalar arası 300kg’a ve aynada 75kg’a kadar parça bağlamak mümkündür. Diğer bir önemli kriter de taş kafası dediğimiz ve üzerine kesici taşların bağlandığı yapının taş kombinasyonudur. Çünkü taş kombinasyonu taşlanmak istenen parça geometrisi, taşlanacak yüzeylerin parça üzerindeki konumu, C ekseni kullanma gereksinimi ve delik içi taşlama operasyonun varlığı ile birebir ilişkilidir. Buna göre Kellenberger 10 modeli tek dış, 2 dış+1 iç veya 1 dış+1 iç taş konfigürasyonu olmak üzere 3 şekilde hazırlanabilir. Kellenberger 100 modelinde 10 ve Kellenberger 1000 modelinde 16 farklı konfigürasyonda hazırlanabilir. Taşlanmak istenen parça yüzeylerinin silindirik dışı bir geometriye sahip olması halinde (örneğin kam, elips, çokgen gibi) taşlama makinasının iş mili ile paso hareketini sağlayan X ekseninin senkron bir biçimde çalışması gerekir. Bu çalışma kısaca taşlama makinasının C eksenli olması şeklinde bilinir. Kellenberger modelleri bu özellikle hazırlanabilir. Bu özelliklerden başka da karakteristik özellikler mevcuttur ancak en temel karakteristikleri bu şekilde belirtebiliriz.

Silindirik taşlama makinaları havacılık, savunma, medikal, kalıp, araştırma ve geliştirme, bakım onarım gibi çok geniş bir yelpazede ihtiyaç duyulan makinalardır. Bununla birlikte hassas tolerans ve yüksek yüzey kalitesi ihtiyaçları zaman içerinde artsa da, ülkemizde firmalar tarafından taşlama çoğunlukla fason imalat ile çözümlenebilecek bir imalat şekli olarak düşünülmüştür. Bu durum ilginç bir şekilde üreticinin imzası niteliğindeki en önemli operasyon adımını, başka bir imalatçıya yaptırması anlamında büyük bir tezatlığı ortaya çıkartmaktadır. Bunun altında yatan en temel faktör taşlama makinası yatırımının diğer tip makinalara kıyasla 2-3 kat yüksek olmasıdır. Oysaki fason taşlamaya gönderilen parçalardaki ıskarta oranı, fason üretimin tedarik zincirinde teslimat süreleri açısından aksamalara neden olması, havacılık ve uzay endüstrisi, savunma endüstrisi, medikal gibi ileri teknoloji gerektiren sektörler işletmeleri nihai operasyon olan taşlama konusunda yatırım yapmaya hem zorlamakta hem de teşvik etmektedir. Bu anlamda bakıldığında bir işletmenin taşlama makinaları parkının olması, ileri teknoloji ile üretim yapan sektörlerin firmaya bakışını değiştirmekte, bu işletmelerin kaliteli ve güvenilir bir iş ortağı olarak algılanmasını sağlamaktadır. Bu durum taşlama makinası kullanan işletmeleri bilinirliği yüksek, aranan ve kalitede öncü firmalar sınıfına sokmaktadır. Yukarıda da belirtildiği gibi taşlama makinası yatırımı yüksek maliyetli bir yatırım olmakla beraber, getirisi de aynı şekilde yüksek bir yatırımdır. Ancak yatırım değerlemesi yapılırken çok bilinen diğer tip makinalara kıyasla yatırımı daha fazla dikkat gerektirir. Bu nedenle üretici ve temsilci firmaların ilgilileriyle birlikte hareket etmekte büyük yarar vardır.

Yazan: Coşkun Tuna, Unitec Makina