1. Evolvent profilli dişli çark kavramının dezavantajları nelerdir?

Dişli Teknolojisinin gelişmesiyle birlikte, güç ve hareket iletim mekanizmalarının boyutlarının küçültülmesi, ağırlığının azaltılması ve büyük güç iletimine sahip yeni mekanizma ve makinaların tasarlanmasına yönelik çalışmalar yapılmaktadır. Endüstride kullanılan evolvent profilli dişli çarkların üstünlüklerinin yanısıra, dezavantajları da vardır. Bunlardan en önemlisi evolvent profilli dişlilerde küçük boyut ve kütle, büyük güç iletiminin sağlanamamasıdır.

Evolvent profilli dişli çark mekanizmaları ile güç iletiminde karşılaşılan diğer dezavantajlar da şöyle sıralanabilir:

1. Eş çalışan evolvent profilli dişlerde basınçla meydana gelen temas (kontak) direnci nispeten düşüktür. Bunun sebebi, temasta bulunan diş profil yüzeylerinin eğrilik yarıçaplarının küçük olmasıdır.

2. Eş çalışan dişler arasında kavrama doğrusu üzerinde temasın oluşmasında zorluklar meydana gelir. Evolvent profilli dişlilerde, kavramada bulunan bir çift diş birbiri ile her zaman diş genişliği boyunca bir kavrama doğrusu üzerinde temasta olmak zorundadır. Bu durumda dişliler yardımıyla iletilen güç, dişin genişliği boyunca eşit olarak dağılır ve dişlerde oluşan basınç nispeten düşürülmüş olur. Bu şartı yerine getirmek için dişlerin daha yüksek hassasiyet ve kalite ile imal edilmesi gerekir, bu ise birçok hallerde sağlanamaz. Sonuç olarak; kavramada bulunan dişlerin diş boyunca teması sağlanmamakta ve iletilen gücün düzgün dağıtılması koşulu yerine getirilmemektedir. Bu durum güç iletimindeki elemanların temas yüzeylerinde meydana gelen gerginlik değerlerinin maksimum seviyeye ulaşmalarına sebep olur. Bu sorunun giderilmesi için elemanın sertlik değerinin yükseltilmesi ve buna bağlı olarak yüzey gerilme değerlerinin azaltılması gerekir. Bu da, mekanizmanın boyutlarını ve toplam ağırlığını artırarak maliyeti yükseltir.

3. Evolvent profilli dişlerin temas yüzeylerindeki sürtünme, aslında kayma sürtünmesi olduğu için büyük güç kaybına neden olur. Bu kayıpların değeri kavramada iletilen gücün % 1’ine ulaşabilir. Sonuçta, çok kademeli büyük güç iletiminde yağ sarfiyatı çok yükselir, özel soğutucu sistemlerin kullanılmasını zorunlu hale gelir ve mekanizmanın genel ağırlığı artar.

Evolvent dişlilerin dezavantajları, bu dişlilerin iyileştirilmesini zorunlu kılmakta ve evolvent olmayan kavrama sistemlerini ön plana çıkarmaktadır. Yeni tasarlanacak kavrama sistemleri, evolvent dişli sisteminin dezavantajlarını bertaraf ederken, avantajlarını da kapsamalıdır. En önemli isteklerden birisi, dişlilerin yük taşıma kabiliyetlerinin artması yönündedir.

Rus bilim adamı Mihail Leontyeviç Novikov (1915-1957) evolvent profilin dezavantajlarını gidermek üzere yaptığı çalışmalarda başarılı olmuş ve kendi adıyla anılan bir sistem geliştirmiştir.

2. Mihail Leontyeviç Novikov (1915-1957) kimdir?

Novikov dişli sistemi, 1954’de Albay Mihail Leontyeviç Novikov tarafından diş kavraması için yeni bir tanım getirdi ve teori geliştirdi. M.L. Novikov, bu dişli sistemini icat ettiğinde SSCB Moskova Zhukovski Ordusu Havacılık Mühendisliği Akademisi (MAEA,) profesörüydü. Profesör Novikov, yüksek güç yoğunluklu dişli aktarma sistemlerinin kapsamlı araştırma ve geliştirmesini yaptı. Ölümünden sonra 1957 yılında, bu yeni kavramaya dayalı tahrik mekanizmalarına “Novikov kavramalı tahrik mekanizmaları” veya kısaca “Novikov tahrik mekanizmaları” adı verilmiştir.

3. Novikov sistemli dişlilerde kavrama özellikleri

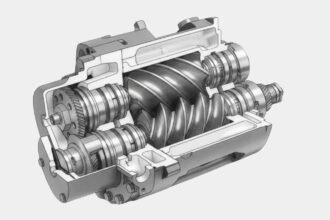

Novikov sistemli dişli çarklarda diş yan yüzey profilleri daire yaylarından oluşur. Dişli çarklardan birinin profili dış bombeli (konveks), diğerininki ise iç bombeli (konkav) olarak imal edilir.

Şekil 2’de temas noktasında buluşan yüzeylerin indirgenmiş eğrilik yarıçapları evolvent dişlilere göre daha büyük ve dişte meydana gelen kontakt gerilmeleri hayli düşük olur. Novikov dişlileri yalnız helisel dişlilere uygulanabilir. İki profilin anlık teması söz konusudur. Kavrama eğrisi bir noktadan ibarettir. Düz dişli çark olarak çalışması mümkün olmadığından yeterli kavrama oranının sağlanması için helisel dişli olarak yapılmaları gerekir.

Novikov profilli bir dişli, temas çiftinin profillerde dışbükey diş yüzeyi ile içbükey karşı diş yüzeyi çalışır ve bu durum diş temas gerilmeleri bakımından avantaj sağlar.

Yuvarlanan dairelerin çapları eşit alındığı takdirde simetrik bir kavrama eğrisi ortaya çıkar ve bu şekilde yapılmış bir grup dişli takım dişli özelliğine sahip olur. Novikov dişli mekanizmalarında taksimat ve yuvarlanma daireleri çakışmıştır mekanizma bir tek eksen aralığında çalışabilir.

Şekil 4’te Novikov diş geometrisine sahip dişlilerden oluşan mekanizmada dişlerin alın düzleminde temas anındaki durumu gösterilmiştir. İç bükey yüzeye ait dairenin yarıçapı diğer dişe ait dışbükey yüzeye ait dairenin yarıçapından az miktarda büyük alınır. Şekil 4’teki K noktası alın düzlemindeki anlık temas noktasıdır ve kavrama eğrisi bir noktadan ibarettir. Bu noktanın yeri diş yan yüzeyi boyunca değişir. Mekanizma, eksen aralığındaki kaçıklıklara karşı duyarlıdır. Bu dişliler, hareketin sürekli olabilmesi için bu sebepten dolayı helisel dişli şeklinde yapılmalıdır.

Şekil 5’te ortaya çıkan P_nbasıncı yüzey düzlemi üzerinde meydana gelir. Diş yüzeylerinde basınç daha düşük olur ve temas yüzeyinde yağ tabakası dağılamaz. Bu sebepten dolayı yüzeylerin dayanımı ve güç iletimin verimi artar. Sonuçta evolvent sistemli dişli mekanizmalara göre boyutları küçük ve ağırlıkları düşük olur. Yüzeyde yağ tabakası her zaman bulunur. Dolayısıyla da yüzeylerin aşınmaya karşı dayanımı ve verimi artar.

Referanslar

[1] Wildhaber-Novikov circular arc gears: some properties of relevance to their design B y A. D yson, H. P. Evans and R. W. Snidle (Proc.R. Soc. Lond. A 425. 341-363 (1989))

[2] GOST 15023-76 Novikov spur gears with double line of action. Basic rack

[3]GOST 17744-72. Novikov silindrical gears with double line of action. Calculation of geometry

[4] Theory of Gearing Kinematics, Geometry, and Synthesis / Stephen P. Radzevich

[5] Konstrüksiyon ve Tasarım –Prof. Dr. İsfendiyar BAKŞİYEV

[6]Diş Çarklar İTÜ Makine Fakültesi –Doç. Dr. M. Sait YÜCENUR- Y.Doç.Dr.Vedat TEMİZ

Bu ürünle ilgili talep oluşturun

Yazıda yer alan ürün veya çözüm hakkında, ilgili firmayla doğrudan iletişime geçmenizi sağlayalım.