1-Bir dişlinin ömrü yüzeyde başlar!

1-Bir dişlinin ömrü yüzeyde başlar!

Güç aktarım sistemlerinde çalışan bir dişlinin, milin veya aktarma organının ömrü çoğu zaman malzemenin içinden değil, tam tersine yüzeyinden belirlenir. Çünkü yorulma çatlaklarının %80’inden fazlası yüzeyde başlar: Hertz basıncı, kayma gerilmeleri, yağ filmi bozulmaları ve yüksek çevrimli yükler malzemenin yüzeyinde mikro hasarlar biriktirir.

İşte shot peening (bilyalı dövme) tam bu noktada devreye giren, yüzey mühendisliğinin en etkili tekniklerinden biridir. Esasen yaptığı şey çok basittir. Metal yüzeye, yüksek hızla çarpan küçük bilyelerle kontrollü bir dövme uygulayarak, yüzey altında kalıcı bir basma gerilmesi tabakası oluşturmak.

Bu işlem, yüzeyde çatlak başlamasını zorlaştırır, mevcut mikro çatlakların ilerlemesini durdurur ve sonuçta parçanın yorulma ömrünü kat kat artırır.

2-Shot Peening (Bilyalı dövme) nedir?

2-Shot Peening (Bilyalı dövme) nedir?

Dişli yüzeyine çarpan bilyelerin oluşturduğu lokal plastik deformasyon sonucunda kalıcı compressive residual stress (Basma yönlü artık gerilme) tabakası oluşturan soğuk yüzey işleme yöntemidir.

Daha basit anlatacak olursak bir metal yüzeyini düşünün. Bu yüzeye binlerce küçük çekiç darbesi vurduğunuzu hayal edin. Her darbe yüzeyi biraz sıkıştırır. Metal yüzeyinin alt tabakası “gerilmiş” değil, “sıkıştırılmış” bir yapıya dönüşür. Sıkışık yer çatlamaz. Dişli tasarımında aradığımız şey tam olarak budur.

3-Shot Peening’in (Bilyalı dövme) “basma gerilmesi” etkisi neden etkilidir?

Dişli yorulması, mil yorulması, yay kırılması ve krank mili çatlakları gibi bütün yüksek çevrimli hataların ortak kökeni çekme gerilmesi altında büyüyen mikro çatlaklardır.

Çekme → çatlağı açar.

Basma → çatlağı kapatır.

Shot Peening’in“basma gerilmesi” etkisi yüzeyde oluşturduğu basma gerilmesi sayesinde;

Çatlak başlama noktası bastırılır.

- Çatlak ilerleme enerjisi düşer.

- Yorulma dayanımı dramatik biçimde artar.

- Pitting ve mikro pitting gecikir.

- Diş dibi kırığı riski azalır.

Bu nedenle shot peening işlemi dişli mühendisliğinde boyutu büyütmeden kapasite artırma tekniği olarak görülür.

4-Basma gerilmesi profili nasıl oluşur?

4-Basma gerilmesi profili nasıl oluşur?

Bilyelerin yüzeye çarpması ile yüzeyde lokal plastik deformasyon oluşur. Yüzey sıkışır, alt tabakalar bu sıkışmayı yüklenir ve sonuçta metal içinde yüzeyden merkeze doğru uzanan bir basma gerilmesi profili ortaya çıkar.

Bu profil tipik olarak;

- Yüzeyde maksimum,

- 0.1–0.3 mm derinlikte pik,

- 0.5–1.0 mm arası kademeli azalan bir yapıdadır.

Bu tabaka, yüzey altındaki mikro çatlakların büyümesini neredeyse tamamen engeller.

5-Shot Peening (Bilyalı dövme) proses parametreleri

Shot Peening, ilk bakışta sıradan bir kumlama işlemine benzese de gerçekte tamamen kontrollü, mühendislik temelli bir yüzey güçlendirme prosesidir. Bu prosesi belirleyen en kritik unsurlar; bilye çapı, bilye malzemesi, hız (Darbe enerjisi), nozul açısı ve mesafesi, coverage oranı ve Almen Intensity değeridir.

Bilye çapı, etkinin yüzeysel mi yoksa derin mi olacağını doğrudan belirler. Küçük çaptaki bilyeler daha ince bir yüzey sertleştirme sağlarken, büyük bilyeler özellikle vinç, hoist ve savunma sanayi dişlilerinde gerekli olan daha derin basma gerilmesi tabakasını oluşturur. Kullanılan bilyenin malzemesi de sürecin doğasını değiştirir. Çelik shot endüstride en yaygın çözümdür. Kesilmiş tel (cut-wire) daha agresif bir etki üreterek yoğun bir soğuk dövme davranışı sağlar. Cam bilyeler hassas yüzeyler için tercih edilirken, seramik bilyeler havacılık ve yüksek sıcaklık uygulamalarında üstün dayanım nedeniyle kullanılır.

Shot Peening’in (Bilyalı dövme) kalbini ise, darbe enerjisi oluşturur; bu enerji, bilyelerin hızı ile belirlenir ve yüzeyde oluşturulan basma gerilmesi profilinin şiddetini doğrudan etkiler. Nozul ile yüzey arasındaki mesafe ve püskürtme açısı da işlemin etkinliğini belirleyen parametrelerdir. Dik açıdan (90°) yapılan uygulama yüzeye en yüksek etkiyi aktarırken, diş yüzeyi gibi eğrisel veya karmaşık bölgelerde genellikle 60–75° aralığı tercih edilir.

Coverage oranı, yüzeyin kaç kez ve ne kadar yoğun işlendiğinin göstergesidir. Endüstriyel uygulamalarda %100 coverage yeterli görülse de, savunma sanayi ve havacılık parçalarında genellikle %200 ve üzeri coverage kullanılır. Böylece yüzeyin tüm noktalarında eşit ve derin bir basma gerilmesi tabakası elde edilir. Tüm bu işlemin standardize edilmesini sağlayan en kritik kontrol parametresi ise Almen Intensity’dir. A, N ve C skalalarında ölçülen bu değer, Shot Peening’in “sertliğini”, yani yüzeye aktarılan enerjinin seviyesini ifade eder ve prosesin tekrarlanabilirliğini sağlar.

6-Shot Peening’in (Bilyalı dövme) dişlilerdeki spesifik faydası

6-Shot Peening’in (Bilyalı dövme) dişlilerdeki spesifik faydası

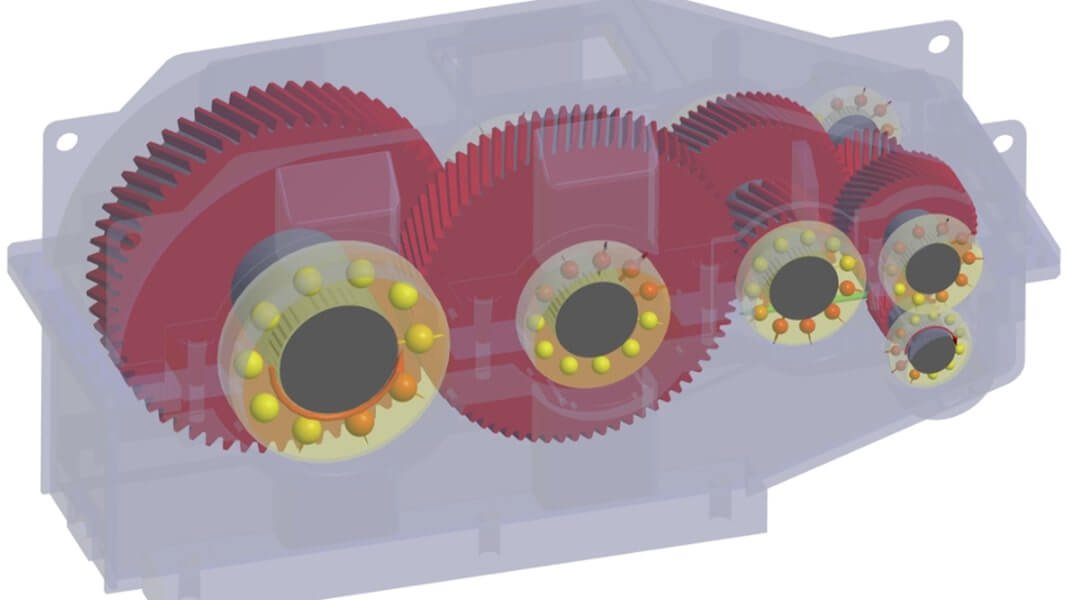

Shot Peening’in dişliler üzerindeki en önemli etkisi hem yüzeyde hem de diş dibinde oluşabilecek yorulma hasarlarını güçlü şekilde geciktirmesidir. Bir dişli çalışırken sürekli olarak başka bir dişlinin yüzeyiyle temas eder. Bu temas sırasında basma ve kayma gerilmeleri ortaya çıkar ve zamanla çok küçük yüzey çatlakları oluşur. Yetersiz yağlama, yüksek kayma oranı veya sıcaklığın yükselmesi gibi işletme koşullarında bu mikro çatlaklar hızla büyüyerek pitting ve mikropitting adı verilen yüzey çökmesi türlerine yol açar. Shot peening uygulandığında yüzeyin hemen altında sıkıştırılmış bir tabaka oluşur. Bu sıkışma, mikro çatlakların hem başlamasını hem de büyümesini zorlaştırır. Böylece dişlinin yanağı, yani flank bölgesi, çok daha uzun süre sağlam kalır; yüzey matlaşmaz, çökme oluşmaz ve dişli kullanım ömrü belirgin şekilde artar. Yağlama koşulları iyi olmasa bile Shot Peening, yüzeye adeta görünmeyen bir koruma kalkanı ekleyerek yorulmayı geciktirir.

Dişlinin en kritik noktası ise diş dibi bölgesidir. Normalde yük geldiğinde diş dibinde çekme gerilmesi oluşur ve bu bölgede çatlaklar başlar. Eğer fillet hattı keskin ise, yüzey kalitesi zayıfsa veya dişli çok yüksek moment altında çalışıyorsa bu çatlaklar çok hızlı büyüyebilir. Shot Peening, tam bu tehlikeli noktayı güçlendiren bir işlem olarak devreye girer. Diş dibine uygulanan bilyeli dövme, fillet hattını sıkıştırır ve çekme etkisinin yoğunlaştığı noktalarda güçlü bir basma gerilmesi oluşturarak çentik etkisini azaltır. Bu mekanizma, diş dibi kırılmalarına karşı büyük bir avantaj sağlar. Özellikle kompakt planet redüktörlerde, küçük çaplı giriş pinyonlarında, vinçlerde, tarım makinelerinde, savunma sanayi transmisyonlarında ve yüksek moment altında çalışan her türlü redüktörde Shot Peening’in sağladığı ekstra dayanım farkı açık biçimde görülür.

Bu iki etkinin birleşimi, Shot Peening’i günümüzde modern dişli tasarımının sadece bir yüzey işlemi olmaktan çıkarıp gerçek bir mühendislik stratejisine dönüştürmektedir. Dişli büyütülmeden, malzeme kalınlığı artırılmadan, ek hacim veya ağırlık oluşturmadan daha yüksek tork taşıma kapasitesine ulaşılabilir. Yani dişli aynı boyutta kalırken güç yoğunluğu artar ve işletme ömrü uzar. Bu nedenle Shot Peening, yüksek güvenilirlik gerektiren güç aktarım sistemlerinde giderek daha yaygın kullanılan bir yöntem haline gelmiştir. Hem yüzey yorulmasını hem de diş dibi kırılmasını geciktiren bu işlem, tasarımcılara küçük boyutlarda yüksek performans elde etme olanağı sunar ve bu yönüyle modern mekanik tasarım anlayışının vazgeçilmez bir parçası haline gelmiştir.

7-Shot Peening’in ISO / AGMA standartlarındaki yeri ve dişli hesaplarına etkisi

Shot Peening, ISO 6336 ve AGMA 2001/2101 standartlarında doğrudan “zorunlu işlem” olarak tanımlanmasa da, her iki standardın temel aldığı yorulma dayanımı prensiplerini doğrudan etkileyen güçlü bir yüzey iyileştirme yöntemidir. Standartlar, dişlinin temas yorulması (pitting) ve eğilme yorulması (Bending fatigue) dayanımını hesaplarken malzemenin yüzey kalitesine, sertlik profilinin şekline ve yüzeydeki kalıcı basma gerilmesi seviyesine büyük önem verir. İşte Shot Peening tam olarak bu noktalarda devreye girer: Yüzey altına kadar uzanan sıkıştırma tabakası oluşturarak hem çatlak oluşumunu geciktirir hem de mevcut çatlakların ilerleme eğilimini baskılar.

NASA Lewis Research Center tarafından yapılan deneysel çalışmalar sementasyonlu çeliklerde uygulanan Shot Peening’in yüzey altında yaklaşık 0,05–0,20 mm derinlikte maksimum kalıcı basma gerilmesi oluşturduğunu göstermektedir. Bu tabaka sayesinde ISO 6336’da tanımlanan temas yorulması dayanımı sınırı σHlim ve eğilme yorulması dayanımı sınırı σFlim , işlem görmemiş dişlilere göre %15–40 arasında artış göstermiştir. Bu değerler, GG Finishing ve Sigma Shot Peening sistemlerinin uygulama kataloglarında da benzer oranlarla doğrulanmaktadır.

Eğilme dayanımı açısından ise NASA’nın 9310 ve 18CrNiMo7-6 çelikleri üzerinde gerçekleştirdiği testler Shot Peening sonrası eğilme yorulması dayanım artışının %20 ile %60 arasında olduğunu rapor etmektedir. Bu bulgular, AGMA’nın “surface enhanced gears” (Yüzey iyileştirilmiş dişliler) sınıfında daha yüksek yorulma sınırlarının kullanılabileceğini belirttiği tavsiyelerle de örtüşmektedir.

ISO 6336’nın pitting hesaplarında yer alan yük ve ömür katsayıları, yüzeydeki mikro çatlak başlama eşiğine doğrudan bağlıdır. Shot Peening, yüzey altındaki çekme gerilmelerini kalıcı basma gerilmelerine dönüştürdüğü için bu bölgede çatlak oluşma olasılığı önemli ölçüde düşer. Özellikle ISO 6336-2’de verilen 1500–1800 MPa seviyesindeki yüksek temas dayanımı değerleri, Shot Peening uygulanmış sementasyonlu dişlilerde daha güvenli şekilde kullanılabilir hale gelir.

Bu sürecin en kritik yönü şudur: Shot Peening dişlinin modülünü, genişliğini, diş formunu veya geometrisini değiştirmez. Yalnızca aynı geometriyi çok daha dayanıklı kılar.

Tasarımda ölçü büyütmeden, malzeme harcamadan veya dişli oranlarını değiştirmeden daha yüksek yük taşınabilir.

Bu durum şu ifadeyle özetlenebilir:

Shot Peening doğrudan formüle girmez; ancak formülde kullanılan yorulma sınırlarını yükselttiği için dişli daha küçük boyutla daha yüksek yük taşıyabilir hale gelir.

Yani Shot Peening, geometriden bağımsız bir “tasarım kazancı” yaratır.

Sonuç olarak shot peening, ISO ve AGMA standartlarında kendisine ait bir formül bulunmayan ancak bu standartların kullandığı dayanım sınırlarını doğrudan yükselten kritik bir yüzey iyileştirme metodudur. Bu nedenle modern dişli tasarımında Shot Peening uygulanmış dişliler hem daha uzun ömürlü hem de yüksek güvenlik katsayısıyla çalışan çok daha dayanıklı elemanlar haline gelir.

8-Shot Peening’in ısıl işlemle etkileşimi

Isıl işlem, özellikle sementasyon ve meneviş (temperleme) gibi termokimyasal süreçler, Shot Peening’in oluşturduğu basma gerilmesi tabakasını tamamen ortadan kaldırır. Yüzeydeki martensitik dönüşüm ile birlikte Shot Peening’in sağladığı tüm mekanik avantajlar sıfırlanır.

Bu nedenle Shot Peening’in ısıl işlemden önce yapılması teknik olarak anlamsızdır.

Doğru sıralama standartlara göre şu şekildedir:

- Sementasyon / nitrasyon / indüksiyon ile sertleştirme

- Temperleme (meneviş)

- Dişli profil taşlama – profil, yanak ve kök düzeltmeleri

- Superfinishing (isteğe bağlı)

- Shot Peening (son işlem)

Bu sıra, yüzey altı basma gerilmelerinin stabil şekilde oluşmasını ve pitting–eğilme yorulmasına karşı maksimum dayanım artışını sağlar.

9-Profil taşlama işleminin Shot Peening tabakası üzerine etkisi

Profil taşlama, yüzey geometrisini düzeltmek ve hassas flank kalitesi elde etmek için kaçınılmaz bir süreçtir. Ancak taşlama, yüzeyden 10–50 µm arasında malzeme kaldıran bir işlemdir. Shot Peening sonrası yüzeyde oluşan basma gerilmesi tabakasının en yoğun bölgesi de genellikle ilk 50–150 µm derinlikte yer alır.

Bu nedenle:

- Shot Peening taşlamadan önce yapılırsa, taşlama bu tabakanın büyük kısmını yok eder.

- NASA Lewis çalışmaları bu kaybın %35–70 seviyesinde olduğunu raporlamaktadır.

Shot Peening’in taşlama işleminden önce uygulanması mühendislik açısından yanlıştır.

10-Profil taşlama sonrası Shot Peening’in yüzey kalitesi, diş dibi dayanımı, Coverage–Shot–Intensity etkileşimi, flank pürüzlülüğü ve uygulama stratejisi

Profil taşlama sonrasında uygulanan Shot Peening işlemi, doğru Almen Intensity değerleri seçildiği sürece dişli yüzey kalitesini bozmaz. Aksine taşlama sırasında oluşan istenmeyen çekme yönlü gerilmeleri ortadan kaldırarak daha stabil bir yüzey altı gerilme yapısı oluşturur. Flank yüzeyinde düşük darbeli ve ince shot kullanımını mümkün kılan N-intensity seviyesi, yüzey pürüzlülüğünü artırmadan gerekli basma gerilmesini oluştururken, diş dibi bölgesinde kullanılan daha yüksek enerjili A-intensity uygulaması, eğilme dayanımını belirgin biçimde yükseltir. Bu ayrıştırılmış yaklaşım, flank bölgesinde Ra değerinin korunmasını, diş dibinde ise yorulma dayanımının maksimum seviyeye çıkmasını sağlar. Havacılık, savunma sanayi, vinç redüktörleri, planet sistemler ve yüksek momentli transmisyonlarda tercih edilen standart uygulama prensibi budur.

Dişli dibi (Root fillet) bölgesi, yük altındaki en yüksek çekme gerilmelerinin oluştuğu ve yorulma çatlaklarının çoğunlukla başladığı kritik bölgedir. Shot Peening bu bölgede çentik etkisini düşürerek, çekme gerilmesi piklerini bastırarak ve yüzey altına yerleşen kalıcı basma gerilmesi tabakasıyla eğilme dayanımını %20–60 aralığında artırarak diş dibi kırılmalarını önemli ölçüde geciktirir. Bu nedenle giriş pinyonları, planet taşıyıcı sistemler, savunma transmisyonları ve yüksek çevrimli endüstriyel redüktörlerde Shot Peening özellikle diş dibi bölgesi için vazgeçilmez bir mühendislik iyileştirmesidir.

Shot Peening’in kalıcılığı ve performansı yalnızca uygulama sırasına değil, coverage oranı, shot tipi ve intensity seçimi arasındaki doğru mühendislik dengesine de bağlıdır. Flank yüzeyinde %100–120 coverage seviyesi pürüzlülük artışını kontrol altında tutarken, diş dibi bölgesinde %150–200 coverage genellikle eğilme dayanımı artışı için gereklidir. Bu bağlamda shot tipi uygulamanın doğasını belirleyen kritik parametredir. Kesilmiş tel (Cut-wire) bilyeler yüksek yoğunlukları sayesinde daha agresif ve derin bir basma gerilmesi profili üretir. Çelik bilye daha dengeli bir soğuk dövme etkisi sağlar ve dişli uygulamalarında en yaygın kullanılan malzemedir. Seramik shot ise düşük yoğunluğu ve yüzey üzerinde bıraktığı minimal deformasyon sayesinde yüzey pürüzlülüğünü artırmadan gerekli sıkıştırmayı üretir. Shot Peening’in bir yüzey zımparalama işlemi olmaktan ziyade ölçülebilir ve tekrarlanabilir bir mühendislik prosesi olmasını sağlayan temel doğrulama aracı ise Almen Intensity’dir. A, N ve C şeritleri üzerinden ölçülen intensity değeri, yüzeye aktarılan darbe enerjisinin büyüklüğünü temsil eder ve prosesin standartlara uygunluğunu garanti eder.

Doğru uygulandığında Shot Peening flank yüzeyinde yalnızca hafif bir Rz artışı oluşturur. Taşlama sırasında oluşan termal çekme gerilmelerini tamamen yok eder. Yüzeydeki mikro çentik, taşlama çizgisi ve mikro oyukları maskeleyerek temas bölgesinin gerilme yoğunlaşmalarını azaltır. Kayma oranının yüksek olduğu flank bölgelerinde mikro çatlakların büyümesine karşı doğal bir bariyer oluşturur. Tüm bu etkiler bir araya geldiğinde pitting ve mikro pitting oluşumu belirgin şekilde gecikir. Flank yüzeyinin servis ömrü anlamlı biçimde uzar ve dişli daha stabil bir temas davranışı sergiler.

Bütün bu etkileşimlerin optimum sonuç verebilmesi için Shot Peening’in üretim sırası titizlikle belirlenmelidir. Endüstride kabul gören doğru süreç dizisi sementasyon veya nitrasyon gibi sertleştirme işlemleri ile başlar. Ardından meneviş uygulanır. Profil taşlama ve gerekiyorsa honlama yapılır. Tüm bu malzeme kaldırıcı işlemler tamamlandıktan sonra Shot Peening final proses olarak uygulanır. Uygulamayı takiben Almen Intensity doğrulaması, coverage kontrolü ve gerekiyorsa XRD veya Barkhausen yöntemiyle artık gerilme doğrulaması gerçekleştirilir. Bu sıralama, basma gerilmesi tabakasının maksimum stabiliteyle oluşmasını ve dişlinin yorulma ömründe beklenen artışın elde edilmesini sağlar.

Referanslar

Khatri, R., & Kumar, P. (2024). Shot peening effects on residual stress and surface integrity of gear steels. Elsevier, Surface & Coatings Technology.

U.S. Department of Transportation – FAA. (2003). Aircraft Engine Cleaning and Shot Peening Procedures. FAA Aviation Maintenance Document.

NASA Lewis Research Center. (1991). Effect of Shot Peening on Carburized Gear Fatigue Performance. NASA Technical Report No: 1953007.

NASA Lewis Research Center. (1982). Residual Stress and Fatigue Behavior in Shot-Peened Gear Materials. NASA Technical Memorandum No: 19820024860.

Shot Peening Institute / Electronics Incorporated. (2008). Shot Peening Training Manual. EI Education Division.

Metal Improvement Company – Curtiss-Wright. (2006). Introduction to Shot Peening. MIC Technical Publication.

Takım Rip Metal Yüzey İşlemleri. (2019). Shot Peening – Proses Bilgileri ve Uygulama Rehberi. Takım Rip Teknik Döküman.

GG Finishing Technologies. (2020). Shot Peening Process Overview. GG Finishing Industrial Catalog.

Sigma Shot Peening Systems. (2021). Shot Peening Process Introduction. Sigma Engineering Brochure.

Bu ürünle ilgili talep oluşturun

Yazıda yer alan ürün veya çözüm hakkında, ilgili firmayla doğrudan iletişime geçmenizi sağlayalım.