1-Asimetrik dişli nedir?

Asimetrik dişliler, diş profilleri birbirinden farklı olan dişlilerdir. Bu dişliler, yükün tek yönlü olduğu veya yükün bir yönde daha fazla olduğu durumlarda kullanılır. Asimetrik dişliler, simetrik dişlilere göre daha yüksek verim, daha düşük gürültü, daha az aşınma ve daha yüksek tork kapasitesi sağlar. Ancak asimetrik dişlilerin üretimi, tasarımı ve analizi simetrik dişlilere göre daha zordur.

Asimetrik dişlilerde, kavrama açısı iki farklı değer alabilir: Giriş kavrama açısı ve çıkış kavrama açısı. Giriş kavrama açısı, güç aktarımının gerçekleştiği taraftaki kavrama açısıdır. Çıkış kavrama açısı ise, güç aktarımının gerçekleşmediği taraftaki kavrama açısıdır. Giriş kavrama açısı daha küçük, çıkış kavrama açısı daha büyük seçilir. Böylece, giriş tarafta daha fazla temas oranı ve daha düzgün kuvvet dağılımı sağlanır. Çıkış tarafta ise, daha az temas oranı ve daha az aşınma olur.

Asimetrik dişli üretiminde kullanılan prosesler, simetrik dişli üretiminde kullanılan proseslerle benzerdir. Bunlar arasında döküm, dövme, işleme, broşlama, azdırma (hobbing) ve profil taşlama sayılabilir. Asimetrik dişli üretiminde en yaygın kullanılan proses, azdırma yöntemidir. Azdırma bir kesici takımın (hob) dişli çarkın yüzeyine temas ederek diş profillerini oluşturduğu bir işlemdir. Azdırma prosesinde takım formu şekli ve hareketi asimetrik dişlinin şeklini ve özelliklerini belirler.

2.Asimetrik dişlilerin avantajları ve dezavantajları

2.1 Asimetrik dişlilerin avantajları şunlardır:

Daha yüksek verim: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini optimize ederek enerji kaybını azaltır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %5 ila %15 arasında daha yüksek verim sağlar.

Daha düşük gürültü: Asimetrik dişliler, yükün küçük olduğu taraftaki diş profillerini yumuşatarak gürültüyü azaltır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %3 ila %6 arasında daha düşük gürültü seviyesi sunar.

Daha az aşınma: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini güçlendirerek aşınmaya karşı direnci artırır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %10 ila %20 arasında daha uzun ömürlüdür.

Daha yüksek tork kapasitesi: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini genişleterek tork kapasitesini artırır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %15 ila %25 arasında daha fazla tork aktarabilir.

Asimetrik dişliler, simetrik dişlilere göre birçok avantaja sahiptir. Asimetrik dişliler, daha yüksek verim, daha düşük gürültü ve titreşim, daha uzun ömür, daha az aşınma, daha az ısınma gibi özellikler sunar.

2.2. Asimetrik dişlilerin dezavantajları şunlardır:

Daha zor üretim: Asimetrik dişlilerin üretimi, simetrik dişlilere göre daha karmaşıktır. Asimetrik dişli üretimi için özel kesici takım (hoblar), özel tasarım programları ve özel test ekipmanları gereklidir.

Daha zor tasarım ve analiz: Asimetrik dişlilerin tasarımı ve analizi, simetrik dişlilere göre daha zordur. Asimetrik dişli tasarımı ve analizi için geliştirilmiş teorik modeller, deneyimsel formüller ve sayısal yöntemler kullanılır.

Daha yüksek maliyet: Asimetrik dişlilerin maliyeti, simetrik dişlilere göre daha yüksektir. Asimetrik dişli maliyeti, özel kesici aletlerin (hobların), özel tasarım programlarının ve özel test ekipmanlarının maliyetini içerir.

3.Asimetrik dişlilerin kullanım alanları nelerdir?

Asimetrik dişliler, yükün tek yönlü olduğu veya yükün bir yönde daha fazla olduğu durumlarda kullanılır. Bu durumlar arasında otomotiv, havacılık, savunma, rüzgar enerjisi, makine imalatı ve robotik gibi alanlar sayılabilir. Asimetrik dişliler, bu alanlarda verimliliği, performansı ve güvenilirliği artırmak için kullanılır.

4.Asimetrik dişlilerin Lewis Form Faktörü (y) nasıl belirlenir ?

Asimetrik dişli imalatı ve mukavemeti için kullanılan formüller, simetrik dişli formüllerinden farklıdır. Asimetrik dişli formüllerinin geliştirilmesi için çeşitli teorik modeller, deneyimsel formüller ve sayısal yöntemler kullanılmıştır.

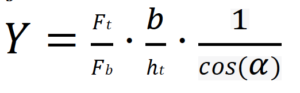

Son 100 yılda, diş kırılmasını karakterize eden maksimum dişli eğilme gerilimi Lewis denklemine dayalı olarak tanımlanmıştır. Dişli tasarım standartları, diş sayısının bir fonksiyonu olarak boyutsuz Lewis Form Faktörü Y’yi, kremayer parametrelerini ve X kaymasını veya ekleme modifikasyonunu belirtir. Y Lewis Form Faktörü, gerilme konsantrasyonu ve yük konumuna göre hesaplanan gerilme düzeltme faktörü Kf ile birlikte eğilme mukavemeti geometri faktörü J’yi tanımlar.

Diş yüzeyi oyulmasını ve aşınma kırılmasını karakterize eden maksimum dişli temas gerilimi, geleneksel olarak Hertz denklemi ile hesaplanır. Dişli tasarım standartları, eğrilik yarıçapının, yük paylaşımının ve iletilen yükün normal bileşeninin etkilerini hesaba katan çukurlaşma direnci geometri faktörü belirtir.

Y : Lewis Form Faktörü

Fb:Dişin taban çemberi üzerindeki eğilme gerilmesi

Ft: Dişin tepe çemberi üzerindeki eğilme gerilmesi

b: Diş genişliği

ℎt:Diş yüksekliği

α: Diş profili kavrama açısı

5.Asimetrik dişlilerde Kavrama Faktörü (K) nasıl belirlenir?

Asimetrik diş profilleri, çalışma ön açısını geleneksel simetrik dişli sınırlarının ötesine çıkarmayı mümkün kılar. Bu da tahrik yanak temas geriliminin ve kayma hızının azalmasına, diş yüzeyinin çukurlaşma ve aşınmaya karşı dayanıklılığının artmasına ve maksimum dişli aktarım yoğunluğunun sağlanmasına neden olur.

Asimetrik dişlilerde kavrama faktörü, simetrik dişlilere göre daha karmaşıktır; çünkü asimetrik dişlilerde, iki tarafın farklı eğrilikleri nedeniyle, temas oranı her iki tarafta da farklıdır. Bu nedenle, asimetrik dişlilerde kavrama faktörünü hesaplamak için, her iki tarafın temas oranlarının ayrı ayrı hesaplanması ve sonra ortalamasının alınması gerekir.

Asimetrik dişlilerde kavrama faktörünü hesaplamak için aşağıdaki formül kullanılır:

Burada K, asimetrik dişli çiftinin Kavrama faktörüdür. K1 ve K2 ise sırasıyla asimetrik dişlinin yüksek torklu tarafının ve düşük gürültülü tarafının temas oranlarıdır.

K1 ve K2 değerleri ise şu şekilde hesaplanır:

Burada αw, çalışma kavrama açısıdır. αt, teorik kavrama açısıdır. Z, asimetrik dişlinin toplam diş sayısıdır. Z1 ve Z2 ise sırasıyla asimetrik dişlinin yüksek torklu tarafının ve düşük gürültülü tarafının etkin diş sayılarıdır. m, asimetrik dişlinin modülüdür. mn ise normal modül olarak adlandırılan bir referans modülüdür.

Bu formüller kullanılarak, asimetrik dişlilerde kavrama faktörü hesaplanabilir. Asimetrik dişlilerde kavrama faktörünün değeri genellikle 1 ile 2 arasında değişir. Bu değer ne kadar yüksek olursa, asimetrik dişli çiftinin o kadar dayanıklı ve sessiz olduğu anlamına gelir.

Kavrama faktörünün seçimi, asimetrik dişli çiftinin çalışma şartlarına göre yapılmalıdır. Kavrama faktörünün büyük olması, yük kapasitesini ve verimi artırırken, ömrü azaltabilir. Kavrama faktörünün küçük olması ise tam tersi etkilere sahip olabilir. Kavrama faktörünün optimum değeri için genel bir kural yoktur. Ancak literatürde bazı öneriler bulunmaktadır. Örneğin;

– Eğer asimetrik dişli çifti yüksek hızda çalışıyorsa, kavrama faktörü 1.2-1.4 arasında seçilebilir.

– Eğer asimetrik dişli çifti yüksek torkta çalışıyorsa, kavrama faktörü 1.4-1.6 arasında seçilebilir.

– Eğer asimetrik dişli çifti yüksek hassasiyette çalışıyorsa, kavrama faktörü 1.6-1.8 arasında seçilebilir.

6)Asimetrik dişlilerde çift yönlü ve tek yönlü yük aktarım durumları

Asimetri faktörü K’nın seçimi, RPM ve ana ve ters yönlerde iletilen yük ile tanımlanan dişli çifti çalışma döngüsüne ve dişli tahrik ömrü gereksinimlerine bağlıdır. Dişli dişi eşit ise hem ana hem de ters dönüş yönlerinde yüklendiğinde, asimetrik diş profilleri dikkate alınmamalıdır. Tablo 1’de çift yönlü ve tek yönlü yük aktarım durumları gösterilmektedir.

Durum 1: Dişli dişleri simetriktir ve yüzey dayanıklılıkları hem tahrik hem de karşıt dişli yanakları için aynıdır. Durum 1, geleneksel olarak tasarlanmış 25° kavrama açılı ve tam yarıçaplı bir dişli çifti sunmaktadır. Bu durum temel olarak kabul edilir ve Hertz temas gerilimi, yatak yükü ve özgül kayma hızı diğer dişli çiftleriyle karşılaştırma için %100 olarak varsayılmıştır. Bu tip dişli profili, endüstriyel ve ticari uygulamalar için tipik olan standart 20° kavrama açılı dişlilere kıyasla daha düşük eğilme mukavemeti ve daha iyi yan yüzey dayanıklılığı sağladığı için havacılık ve uzay dişli kutularında yaygın olarak kullanılır.

Durum 2: Bu asimetrik dişliler, %12 temas gerilimi ve %25 kayma hızı azalması sağlayan 40° kavrama açılı tahrik dişlisi yanakları çoğunlukla tek yönlü yük aktarımı içindir. Aynı zamanda, karşıt dişli yanaklarının temas gerilimi ve kayma hızı, temel dişlilerin bu parametrelerine yakındır ve temel dişlilerinkine benzer diş yüzeyi yük kapasitesi sağlamalıdır. Bu tip dişliler bir ana yük iletim yönüne sahip tahrikler için uygulama alanı bulabilir ancak ters yük iletim yönünde daha kısa süreler için daha hafif bir yük taşıma kapasitesine sahip olmalıdır.

Durum 3: Bu asimetrik dişliler, temas geriliminin %14 ve kayma hızının %32 oranında azaltılmasını sağlayan 46°’lik bir tahrik basıncı açısına sahiptir. Bu tür dişli dişlerin dezavantajı yüksek (+%30) yatak yüküdür. Bu tip dişliler sadece tek yönlü yük aktarımı içindir. 10° karşı dişli kavrama açılı yanakları önemsiz yük kapasitesine sahiptir. Yüksek hızlı şanzımanlarda diş sıçraması durumunda olduğu gibi, zaman zaman çok düşük bir yük karşı dişli yanağı diş temasına sahip olabilen tek bir yük iletim yönüne sahip tahrikler için uygulama bulabilirler.

Durum 4: Bu asimetrik dişliler sadece 60°’lik aşırı kavrama açısına sahip tahrik dişi yanaklarına sahiptir ve hiçbir içbükey karşı dişli diş yanağı yoktur. Sonuç olarak, yatak yükü önemlidir.

Durum 2’de açıklandığı gibi, bir dişli çiftinin her iki yönde de yük ilettiği, ancak önemli ölçüde farklı yük büyüklüğü ve süresine sahip olduğu birçok uygulama vardır. Bu durumda, asimetri faktörü K, çalışma temas gerilimi ve her bir yük aktarım yönündeki diş kanadı yük çevrimi sayısı ile tanımlanan potansiyel birikmiş diş yüzeyi hasarını eşitleyerek tanımlanır. Başka bir deyişle, temas gerilimi güvenlik faktörü SH tahrik ve karşı dişli diş yanakları için aynı olmalıdır.

Referanslar

[1] Asymmetric Gearing -Alexander L.Kapelevich)