1. Dişli imalatında dişliler genellikle hangi malzemelerden yapılır?

Dişli imalatı ne tür bir malzemeden yapılmıştır? Muhtemelen ilk aklınıza gelen bir tür metal malzemedir. Ancak gerçek şu ki, dişliler günümüzde her türden farklı malzemeden yapılabilir. Dişli imalatında kullanılacak özel malzeme türlerinin seçimine, nihai olarak kullanım yeri, gereken güç, dayanıklılık ve maliyet arasındaki dengeye göre karar verilir.

Tek bir dişli veya dişli takımı tasarlanırken, malzeme seçimi ya dişli geometrisinin dayandığı birincil faktör olacaktır ya da dişli performansı uygun malzeme seçimini belirleyecektir. Dişli yapımında yaygın olarak kullanılan çeşitli ham maddeler vardır ve her birinin mekanik özelliklerinin öne çıktığı üstün noktası vardır. Günümüzde dişli malzemesi olarak ana malzeme kategorilerini bakır alaşımları, demir alaşımları, alüminyum alaşımları ve termoplastikler oluşturur. Genellikle güç ileten dişlilerde alaşımlı çelik, hassas cihazlardaki gibi yalnız devir ileten dişlilerde bronz, teflon ve sinterlenmiş malzemeler kullanılabilir.

Dişli üreticilerinin malzeme seçiminde dikkate aldıkları belirli kriterler vardır.

2. Dişli malzeme seçimi için kriterler

Yüksek çekme mukavemeti düşük veya yetersiz bir malzeme kullanılırsa, statik yüklerle uğraşırken bir kırılma yaşanabilir. Statik yükler, zaman içinde dişli üzerine yüksek oranda kuvvet uygular.

Dişli malzemesi seçiminde yüksek dayanıklılık dikkate alınmalıdır. Mukavemeti düşük veya yetersiz bir malzeme kullanırsanız, dinamik yüklerde çalışırken kırılma yaşanabilir. Dinamik yükler (KV-dinamik faktör) çalışma ömrü boyunca zamanla, yüzey basıncı veya kuvveti değiştirir.

Dişli çarkların yüzey basıncına göre yük taşıma kabiliyeti yaklaşık olarak yüzey sertliğinin karesi ile orantılıdır. Örneğin, yüzey sertliği 640 HB olan bir dişli çark, aynı boyutlu fakat 320 HB yüzey sertliğine sahip bir dişli çarka göre yüzey basıncı bakımından yaklaşık olarak

![]()

Dişliler hareketli bir sistemin parçaları olduğundan, sürtünme etkilerine özellikle duyarlı olmayan malzemelerden yapılmaları gerekir.

Üretilebilirlik önemli bir kriterdir. Malzemenin işlenebilirliği sertlik ve homojen tanecik yapısına sahip olması gerekir. Aksi takdirde kaliteli bir dişli kesimi mümkün olmayacaktır. Dişlilerin işlenmesi bir problem yaşanıyorsa, az karbonlu çelikler dişli kesmeye daha uygun olacaktır.

Çok düşük hızlarda çalışan dişliler dökme demirden imal edilebilir.

Aşınma önemli bir problem oluşturduğu takdirde, yüksek karbonlu çelikler kullanılmalıdır.

3. Sementasyon çelikleri

Sementasyon malzemeleri karbon oranı genelde %0,10-0,20 arasındadır, bazı çeşitlerde %0,25’e kadar çıkabilir. Alaşımlı veya alaşımsız olarak üretilebilirler.

Sementasyon çelikleri, sementasyon işleminden sonra değişik şekillerde ısıl işleme tabi tutulabilir.

Sementasyon çeliklerinin kaynak kabiliyetleri iyidir. Alaşımlı çeliklerde kaynaktan sonra tavlama gerekir. Talaşlı işlenebilirlik en iyi, normal tavlanmış veya kaba taneli yapıya sahip malzeme ile sağlanabilir. Yumuşatma yapılmış malzeme kötü yüzey kalitesi verdiği için tercih edilmez.

Çeliğin iyi bir şekilde sertleşmesi için alaşım miktarı gerekenden çok olmamalıdır. Aşağıdaki tabloda en çok kullanılan sementasyon çelikleri yer almaktadır:

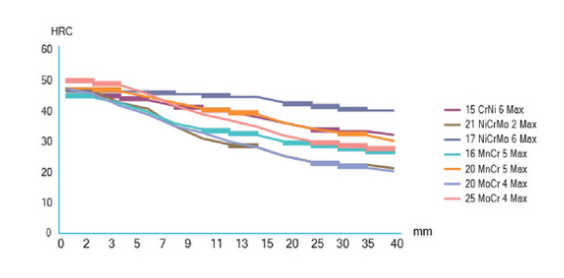

4. Sementasyon çeliklerinde Jominy Değerleri

Jominy test deneyi ile incelenen çelik alaşımın su verme davranışı belirlenmektedir. Bunlardan ilki su verme sonrası elde edilebilecek maksimum sertlik değeri olup, ikincisi ise sertleşme derinliği, yani sertleşme kabiliyetidir. Aşağıda çok kullanılan sementasyon çeliklerinin Jominy Değerleri karşılaştırma tablosu yer almaktadır:

5. Sementasyon ile sertleştirme

Sementasyon karbon oranı az olan (<%0,2) çeliğin su verme işleminde sertleşebilmesi için östenit bölgesinde tutularak karbon verici bir ortamda difizyonun oluşabileceği bir sıcaklıkta yüzeyin karbon oranı arttırılır. Sementasyon işlemi, yüzey sertliği aşınma dayanımı ve sürekli dayanımı iyileştirici özelliğe sahip olmakla birlikte, parça çekirdek bölge dayanımı ve sünekliğini de iyileştirir. Bu sayede büyük yüklerin taşınması, darbe tarzındaki yüklerin karşılanması sağlanır.

Sementasyon işleminden sonra çekirdek bölgedeki karbon miktarı %0,10- 0,20 değerlerinde kalırken, yüzey bölgede karbon miktarı %0,80’e kadar yükselir. Bu durumda yapılacak ısıl işlem sıcaklığının seçimi, parça yapısının her yerinde değişen karbon miktarı nedeniyle zorlaşır. Çekirdek bölge baz alınarak seçilecek sıcaklık parça cidar bölgesinde tane irileşmesine, parça cidar bölgesi baz alınarak seçilecek sıcaklık, çekirdek bölgenin yeterince sertleşememesine yol açar. Bu sebeple uygulanabilecek en kolay yöntem sementasyon sıcaklığından direkt sertleştirmedir. Bu yöntem sadece tuz banyosu ve gaz sementasyonundan sonra uygulanabilir. Bu yöntem ince taneli çelikler için daha uygundur. Sementasyon çeliklerinde karbon miktarının yükselmesiyle ve ilave edilmiş alaşım elementleriyle, çekirdek bölge dayanımı artırılabilir. Ancak en verimli sonuca, sementasyon sonrası çekirdek sertleştirmesi ile ulaşılabilir. Bu yönteme çift sertleştirme adı verilir. Çekirdek bölge uygun sertleştirme sıcaklığından ani soğutulan parça, ara tavlama işlemine tabi tutulur ve ardından cidar bölge için uygun sertleştirme sıcaklığından ani soğutularak cidar bölgenin sertliği sağlanır.

6. Sementasyon ile yüzey sertleştirmede sertlik derinliği

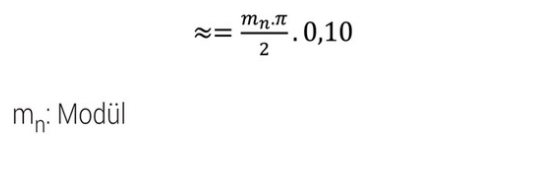

Ç8620 baz alınarak 4 modüle kadar dişlilerde yaklaşık olarak derinlik formülü

7. İndüksiyon ile yüzey sertleştirmede sertlik derinliği

Yüzeyi sertleştirilmiş dişlinin yüzeyinin değişen çekme ve sıkıştırma kuvveti altında yüzey altı kayma gerilmelerine karşı koymak için yeterli sertlik derinliğine sahip olması gerekir. Diş temas kuvvetleri ve diş kökünde oluşan çekme gerilmeleri sebebi ile derinlikler çok büyük olmamalıdır.

Sementasyon çeliklerine uygulanan sementasyon derinliğine etkisi veya indüksiyonla sertleştirilen ıslah çeliklerinin sertlik derinliğinin mekanik özelliklere etkisi hesaplanabilmektedir.

Minimum sertlik derinliği için bir he min, karbonlanmış veya indüksiyonla sertleştirilmiş dişlilerde hatve çizgisi derinliğine göre aşağıdaki formülden bulunur.

Referanslar

[1] Diş Çarklar İTÜ Makine Fakültesi –Doç. Dr. M. Sait YÜCENUR- Y.Doç.Dr.Vedat TEMİZ

[2] Makine Elemanları Dizayn Konstrüksiyon– Derviş Düzgün 1999

[3] Dişli Çarklar Evolvent Kamalı Miller– Derviş Düzgün 2016

[4] Makine Elemanları Dişli Çarklar ve Diğer Güç İletim Elemanları– Prof. Dr. Mustafa AKKURT

[5] Konstrüksiyon ve Tasarım –Prof. Dr. İsfendiyar BAKŞİYEV

[6] ANSI/AGMA 2001-D04 (Revision of ANSI/AGMA 2001–C95)

[7] Hasçelik Sanayi Ve Ticaret A.Ş Teknik Katalog

[8]Modeling and Analysis of Effective Case Depth on Meshing Strength of Internal Gear Transmissions (https://doi.org/10.1155/2018/5153292)

[9] ANSI/AGMA 2004—B89 (Revision of AGMA 240.01)

[10] GEAR MATERIALS, PROPERTIES, AND MANUFACTURE J.R. Davis Davis & Associates 2005