Dişli çarkların hizmet ömrü dişlerde hasar meydan gelmesiyle sınırlıdır. Silindirik dişlilerde normal işletme koşullarında genelde ortaya çıkmaması gereken fakat bazı zorlanma şartlarında söz konusu olabilecek hasarlar aşağıda sıralanmaktadır:

- Tekrarlayan eğilme yükleri altında diş dibinden kırılma,

- Tekrarlayan temas gerilmelerinin etkisi altında ortaya çıkan yüzey yorulması ve bunun sonucu olarak çukurcuk/pitting oluşumu şeklindeki aşınmaların neden olduğu yüzey hasarı,

- Aşırı yüklenmiş dişlilerde diş temasındaki izafi kayma hızının büyük olduğu bölgelerde ortaya çıkan yoğun kaynama aşınması/yenikler şeklindeki hasar

Diş dibi yük taşıma kapasitesi – Diş kırılması

Diş dibi yük taşıma kapasitesi, müsaade edilen diş dibi gerilmesi ile belirlenen yük taşıma kapasitesidir. Bir diş kırılması, örneğin taşlama işlemi sırasında oluşan bir çentikten kaynaklanabilir. Bu gerilme değeri aşılırsa dişler genellikle diş dibinden kırılır. Kırık bir diş, tüm dişlileri tahrip eder, dolayısıyla dişli kutusunun hasarlanmasına ve hatta devre dışı kalmasına yol açar. DIN 3990’a göre, bir diş kırılmasından sonra, bir veya daha fazla dişin sadece küçük bir kısmı kırılmışsa ve dişlerin geri kalan kısımları hasar görmemişse, azaltılmış yük altında çalışması mümkündür. Diş kırılması yorulma sonucu oluşan bir hasardır.

Uygulanabilecek çareler: Pozitif profil kaydırma (küçük diş sayılarında), daha yüksek diş dibi mukavemetine sahip islah edilmiş veya sertleştirilmiş çelik malzeme kullanımı, daha büyük diş dibi radyüsü, daha büyük modül

Diş yanağı taşıma kapasitesi – Çukurcuk (pitting) oluşumu

Çukurcuk (pitting) oluşumu taşıma kapasitesi, müsaade edilen yanak yüzey basıncı tarafından belirlenen dayanma kapasitesidir. Çukurcuk oluşumu malzeme yorulmasının neden olduğu bir hasardır ve öncelikle yuvarlanma dairesinden diş dibine doğru yanak yüzeylerinde meydana gelir, nedeni ise buralarda kayma hızının en yüksek değerlere ulaşmasıdır. Yanak yüzeylerinde tekrarlayan temas gerilmeleri sonucu (mikro) çatlaklar oluşabilir ve yağ buralara nüfuz edebilir. Dişli çifti dönerken yanakların temas yüzeyleri arasında sıkışan bu bölgede mikro çatlak içinde sıkışan yağ nedeniyle malzeme parçacıkları yüzeyden kopar. Oluşan bu çukurlar “pitting” olarak da adlandırılırlar. Bu çukurcukların sayısı arttığında veya çukurcuklar büyüdüğünde artık kabul edilemez bir seviyeye ulaşır, başka bir ifadeyle yorulma hasarı oluşur.

Uygulanabilecek çareler: Diş sayısını arttırmak, pozitif profil kaydırma (küçük diş sayılarında), kavrama açısını büyütmek, yanak yüzey sertliğini arttırmak, malzemeyi nitrürlemek, viskozitesi daha yüksek yağ kullanmak

Aşınmaya dayanım kapasitesi – Yenme aşınması

Yeterince yağlama yapılamaması veya yağ film tabakasının bozulması diş yanakları arasında aşınmaya ve yıpranmaya neden olabilir. Bu tür hasarlar “yenme aşınması veya yenikler” olarak nitelendirilirler. Bu tip hasarlar özellikle yüksek mekanik ve termal yüklere maruz kalan dişlilerde ortaya çıkar. Yenme aşınması sonucu olarak, yüksek devirli dişli kutularında sıcaklık, diş kuvvetleri ve gürültü seviyesi artar, bu da diş yanakları arasındaki yağ filmi tabakasının yırtılmasına neden olur. Yağlama özelliği kalmayan yerlerde metal yüzeyler birbirine sürtünür ve artan yüzey sıcaklıkları ile diş yanaklarında kısa süreli lokal kaynamalar oluşur. Sonuçta, belirgin yanak hasarları nedeniyle diş kırılması meydana gelir. Diş kırılmalarının ve çukurlaşmanın aksine yenme aşınması yorulma sonucu oluşan bir hasar değildir. Yenme aşınması aniden ortaya çıkabilir. Kısa süreli tek bir aşırı zorlanma bile yenme aşınması hasarına ve dolayısıyla dişli çarkların devre dışı kalmasına neden olabilir. Yenme aşınması riski aşağıdaki nedenlerden etkilenir:

– Dişli malzemesi

– Yağ cinsi ve niteliği

– Diş yanaklarının yüzey kalitesi

– Kayma hızı

– Yüklenme durumu

– Yağ malzemesinde oluşan kirlenmeler

Yüksek devirli dişli kutularında, yenme hasarı meydana geldikten sonra aşırı ilave dinamik kuvvetlere, bu da genellikle pitting oluşumu veya diş kırılmasına neden olur. Aşağıdaki faktörler yenme aşınmasını daha da arttırabilir:

– Aşırı yüklenme

– Yağ türü: Katkısız yağlar, EP (aşırı basınç) yağlarına göre daha az koruma sağlar

– Yağ sıcaklığının yükselmesi

– Yüzey pürüzlülüğü

– Düşük diş kalitesi: Daha büyük kavrama taksimatı ve yanak yönü hataları; daha büyük darbeli yerel yüklenmelere ve eşit dağılmayan taşınmasına neden olur.

Uygulanabilecek çareler: EP yağları (kimyasal olarak aktif katkı maddeleri içeren yağlar), dişlerin dikkatlice alıştırılması, diş tepesi tıraşlanması veya daha küçük bir modül kullanılarak kayma hızının azaltılması

Uyarı: Diş yüzeyleri üzerindeki yenikler soğuk veya sıcak aşınma ile oluşabilir. Her iki hasar şekli de diş yanağını işlev göremez hale getirir. Soğuk aşınma nispeten nadir görülür. Bu nedenle bundan sonraki açıklamalar sadece sıcak aşınmalarla ilgilidir.

Dişli hesabı için iki farklı yaklaşım söz konusudur. Bunlar;

- Dişlere gelen yayılı yükün genişlik boyunca düzgün dağıldığını varsayarak dişleri birer ankastre kiriş gibi düşünmek ve statik yük altında zorlanmaları temsil eden gerilmeleri hesaplamak şeklindeki analitik yaklaşım. Dış yükte olabilecek değişimleri, dişlerin yapısından kaynaklanan ek dinamik yükleri, yayılı yükte oluşabilecek düzgünsüzlükleri ve çalışma koşullarındaki diğer birtakım farklılıkları bazı faktör ve katsayılarla, dolaylı olarak hesaba dahil etme yaklaşımı günümüzde yaygın olarak kullanılmaktadır. Helisel dişlilerdeki mukavemet hesapları da düz dişlilere benzetilerek hesaplanmaktadır. Dişlilerin hesaplanması ile ilgili belli başlı standartlarda da (ISO 6336, DIN 3990, AGMA 2101, etc.) bu yaklaşımda esas alınmaktadır.

- Bir önceki yaklaşımda dolaylı olarak dikkate alınan hususların doğrudan hesaba katılabildiği daha karmaşık modeller ve bu modellere dayanan bilgisayar yazılımlarının kullanılması. Bunlar genelde hesaplama ve simülasyon yazılımları olarak bilinirler. Mekanik ve dinamik sistemlerin sonlu elemanlar (FE) yöntemi kullanılarak veya makina sistemlerinin (güç iletim sistemi, dişli kutusu vs.) modelleme, analitik ve FE destekli hesaplanması, optimizasyonu ve simülasyonu mümkündür

Bu yaklaşımlara ve hesaplamalara yönelik mukavemet değerleri; gerilmeler, dişli geometrisi ve seçilen malzemeler ile yakından ilgilidir. Yük taşıma kabiliyetleri hesaplanırken, söz konusu hasar durumlarına göre belirlenen aşağıdaki mukavemet faktörlerinin (emniyet katsayıları) mutlaka doğrulanması gerekir:

– Diş dibi dayanımı (diş kırılmasına karşı emniyet) SF emniyet katsayısı: 1,3…1,5

– Diş yanağı dayanımı (çukurcuk/pitting oluşumuna karşı emniyet) SH emniyet katsayısı: 1,2…1,4

– Aşınma dayanımı (yenme aşınmasına karşı emniyet) SintS (integral) emniyet katsayısı: 2,0; SB (flash) emniyet katsayısı: 3,0

Dişlilerde taşıma kapasitesi hesabı farklı yöntemlerle yapılabilir. Bunlar genelde bilinen standartlara (ISO 6336, DIN 3990, AGMA 2101, ISO/TR 13989 vs.) göre yukarıda açıklanan yaklaşımlar dikkate alınarak hesaplanır. Çok büyük çevrim oranlarında veya uygun olmayan profil modifikasyonları yapıldığında basitleştirilmiş varsayımlar güvenli olmayan tasarımlara neden olabilir. Bu durumları belirlemek için, diş yanağı boyunca gerçek lokal gerilmelerin ayrıntılı olarak incelenmesi gerekir.

Bu amaçla, temasta olan diş çiftleri arasındaki yük paylaşımı ve özellikle iki dişin temas çizgisindeki yayılı yükün dağılımı diş kalitesini de dikkate alarak hesaplanır. Bunun için temas noktalarındaki rijitliklerin ayrı ayrı belirlenmesi çok önemlidir.

Bu yük dağılımı, hasar mekanizmalarının ayrıntılı analizi ve optimize edilmiş bir mikro geometri tasarımı için temel oluşturur.

Temas çizgisindeki yük dağılımı üzerinde, dişlerdeki sapmaların yanı sıra dişli eksenlerinde ideal duruma göre olan sapmalar da etkili olabilir. Eksenlerdeki bu sapmalar (alın dişli çark mekanizmaları için paralellikten kaçıklıklar) sistemdeki miller, yataklar ve yatakların yerleştiği parçalarda imalat toleransları ile belirlenen sınırlar içinde kalan form sapmalarından kaynaklanır.

Mekanizma çalışırken oluşan yüklerin etkisiyle ortaya çıkan elastik şekil değişimlerinin dişlilerin yerleştiği bölgelerdeki millerde neden olduğu açısal sapmalar temas çizgisindeki yük dağılımındaki düzgünsüzlüğü arttırıcı etki yapabilir.

GWJ yazılımları eAssistant, TBK 2014 ve SystemManager ile hem analitik ve hem de FE destekli yöntemleri uygulayarak hesaplamalar, optimizasyon ve simülasyon yapmak mümkündür.

GWJ yazılımlarında Amerikan standardı AGMA 2101 hesaplamalar için bir seçenek olmasına rağmen, bundan sonraki açıklamalarda ISO 6336 ve DIN 3990 standartlarıyla sınırlı kalınacaktır.

Silindirik dişlilerin yukarıda bahsedilen mukavemet hesapları DIN 3990 Metod B veya ISO 6336 Metod B standartlarına göre yapılabilir. Hesaplama modülleri ile diş dibi, diş yanağı taşıma ve aşınmaya dayanım kapasiteleri hızlı ve kolay bir şekilde kontrol edilebilir.

Aşırı yüklenmenin ve kayma hızlarının neden olduğu yüksek yüzey sıcaklıkları, diş yanak yüzeyleri arasındaki yağ filminin bozulmasına neden olabilir.

Bu nedenle, hasar gelişimi için farklı kriterlere dayanan ve hesaplama modülünde kullanılan iki hesaplama yöntemi DIN 3990’da listelenmiştir. Bu standarda göre aşınmaya dayanım kapasitesi kavrama mesafesi boyunca değişken bir temas sıcaklığı (flash) ve yüzey sıcaklıklarının ağırlıklı ortalaması (integral) yöntemleri ile tanımlıdır.

ISO 6336’nın son değişikliğine kadar aşınmaya dayanım değerlerine yönelik herhangi bir hesaplama yöntemi belirtilmemiştir. Bu nedenle hesaplama için teknik bir rapor (Mart 2000) niteliğinde olan ISO/TR 13989 tavsiye edilmektedir. Yük dayanma kapasitesi yöntemi olarak ISO 6336-B metodu seçilince aşınmaya dayanım kapasitesi; ISO/TR 13989 Bölüm 1 (flash) ve Bölüm 2 (integral) sıcaklık kriterlerine göre hesaplanır.

Aşınmaya dayanım kapasitesi durumunda, ani (flash) ve ağırlıklı ortalama (integral) sıcaklık artışları kriterine yönelik emniyet değerleri hesaplanır. Malzeme özellikleri, işletme ömrü, ISO 6336 Bölüm 6’ya göre yükleme spektrumu ve ayrıca yağlama şekli ve buna uygun seçilen yağ dikkate alınır.

Genişletilmiş seçeneklerin hesaplamaya dahil edilmesiyle, yük çevrimi sayısını ve pürüzlülük derinliğini etkilemek mümkündür. Taşlama çentikleri (özellikle diş dibinde) hesaplamaya dahil edilebilir; işletme şekli ve işletme faktörü seçilebilir.

ISO 6336’ya göre yapılan mukavemet hesapları DIN 3990 ile yapılanlarla büyük ölçüde benzerlik gösterirler. Diş dibi gerilmeleri ve yanak yüzey mukavemetini etkileyen faktörler mevcuttur, ancak etkileri oldukça azdır ve emniyet değerleri DIN 3990’dan çok az bir sapma gösterir.

Bununla birlikte, emniyet değerlerine önemli etkisi olan faktörler de mevcuttur. Örneğin helis faktörünün Zß, diş dibi mukavemeti için işletme ömrü faktörlerinin (ZNT ve YNT), genişlik faktörünün KHß, malzeme çifti faktörünün ZW ve yüzey pürüzlülüğünün hesaplanması.

Yukarıda bahsedilen iki standardın geçmiş yıllardaki revizyonları incelenirse, kendi içlerinde ve birbirlerine göre irili ufaklı birçok değişiklikler yapıldığı görülür. Buna bağlı olarak bu standartları esas alan hesaplama yazılımlarında da belirli aralıklarla değişiklikler yapılması kaçınılmazdır.

Bu doğrultuda örneğin; genel etki faktörleri, diş dibi dayanma kapasitesi, diş yanağı taşıma kapasitesi ve aşınmaya dayanım kapasitesi yönleriyle

- ISO 6336 (2006, 2008 değişikliği) ile DIN 3990 (1987)

- ISO 6336 (2019) ile ISO 6336 (2006)

karşılaştırması yapılıp, hesaplamalardaki farklılıkların hangi boyutlarda olduğu görülebilir. Bu konu belki de başka bir çalışmada ele alınabilir.

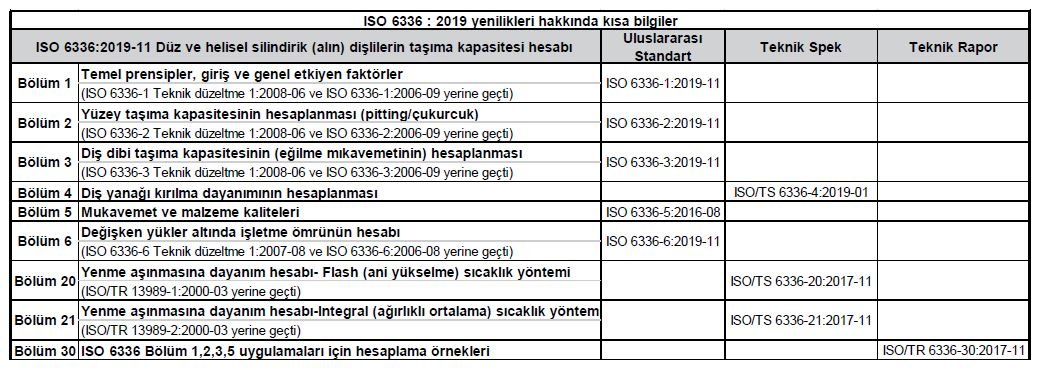

Düz ve helisel silindirik (alın) evolvent dişlilerin taşıma kapasitelerinin kapsamlı hesaplamalarına yönelik ISO 6336 standardı 2019 yılında revize edilmiş olup aşağıda kısa bir özet tablo verilmektedir.

ISO 6336 standardının son revizyonu; üniversite, araştırma ve sanayi arasındaki iş birliğinden elde edilen kolektif bilgi ve pratik deneyimleri içermektedir. Silindirik evolvent dişlilere (düz/helisel ve dış/iç) yönelik tüm hasar türleri ve hesaplama yöntemleri ile tutarlı bir prosedürler sistemi sağlamaktadır.

ISO 6336 serisi, gelecekteki bilgi ve gelişmelerin uygulanmasını ve ayrıca deneyimlerden elde edilen bilgi alışverişini kolaylaştırmak için tasarlanmıştır.

Faydalanılan yayınlar:

– Benutzerhandbuch zur Berechnungssoftware TBK, Februar 2021, GWJ Technology GmbH, www.tbksoft.com

– Dişli Çark Mekanizmaları, Dr. Vedat Temiz, İTÜ Makina Elemanları II – Dişli Çarklar Ders Notları

– Cylindrical Gears Calculation-Materials-Manufacturing, Chapter 5: Load Capacity – Introduction, Initial Values, Heinz Linke/Jörg Börner/Ralf Heß, Carl Hanser Verlag, Munich 2016,

Uzman ellerden size

GWJ Technology GmbH, makine mühendisliğinde çeşitli standart hesaplama yazılımlarının yanında teknik satış süreçlerinin optimizasyonu için kullanılabilen CAD verilerine sahip müşteriye özel hesaplama ve görsel ürün/ürün grupları seçim araçlarına da odaklanmaktadır. Bunlar basit makine elemanları için standart yazılımlardan, 5 eksenli CNC işlemleri için gerçek 3B-diş formu geometrilerine yönelik özel dişli yazılımına kadar uzanmaktadır. Amaç, yakın iş birliği içinde ve verimli teknolojileri kullanarak müşterilere yeni rekabet avantajlarını sağlayabilmek için en iyi şekilde destek olmaktır. Uzmanlık, yüksek kalite standartları ve en yüksek müşteri memnuniyeti için mükemmel hizmet, şirket felsefesinin temel taşlarıdır.

Pratik ve yetenekli üçlü olarak nitelendirilen “eAssistant veya TBK+SystemManager+CAD Arayüz” yazılım paket veya modülleri; Covit-19 salgını nedeniyle uzaktan çalışmanın ağırlık kazandığı dönemde satın almak yerine 1-3-6-12 aylık sürelerle kiralanabilmekte ve ayrıca bakım sözleşmesi ve ücretlerine de gerek kalmamaktadır.

Bu uygulamanın; makine üretimi sektöründeki, özellikle ihracata yönelik tasarım ve üretim yapan işletmelerin ihtiyaçlarını ertelemeden gerçekleştirebilecekleri bir fırsat olacağını düşünüyoruz.

İhtiyaç halinde şirketimiz size mühendislik hizmetleri veya uzaktan eğitim programlarıyla uzmanlık bilgileri de sunmaktadır.

Türkiye Temsilcisi: KAPEM Endüstriyel Danışmanlık ve Dış Tic. Ltd. Şti.-İstanbul

Dr. Müh. Ender Önöz

Tel: 0216-225 84 58; 0216-465 16 77; GSM: 0532-311 48 59