Dişlilerde beklentiler özellikle E-Mobility ile birlikte hızla değişmekte; hesaplama, tasarım ve optimizasyon yazılımları bu yeni talepleri karşılamak için uyum sağlamak durumundadır.

Dişli üretiminde kesici takımlardan tezgahlara ve ayrıca dişli gürültü analizine ve yeni dişli kutuları teknolojilerine kadar bir değişim ve dönüşüm süreçleri yaşıyoruz. Otomotiv sektöründe yavaş yavaş içten yanmalı motorların yerini çok daha sessiz elektrik motorları almakta ve dolayısıyla dişli kutularının ve aktarma organlarının ses düzeyini de azaltıcı yönde zorlamaktadır.

Güç iletim sistemlerinde, bir dişli çiftinin temasa geçtiği andan itibaren ayrılmasına kadarki kavrama durumunda; yükün birden fazla dişli çifti tarafından taşınması sonucu diş yanağı ve diş dibi dayanımı yüksek, daha sessiz ve daha yüksek güç aktarımı arzu edilir. Bunun için malzeme, ağırlık ve yağlama parametrelerinin yanında birçok tasarım şartlarının da optimize edilmesi gerekir. Aslında tek bir doğru çözüm yoktur, çeşitli kısıtlara göre birbirine yakın alternatif doğru çözümler kümesi söz konusudur.

Miller, rulmanlar, dişli kutusu gövdesi, yağlama teknikleri gibi çok önemli ve kritik konuları göz önünde tutarak kaliteli dişliler; gücü minimum titreşim ve gürültü ile sorunsuz bir şekilde iletmelidir. Hassas dişlilerden bahsedildiğinde tam ve doğru evolvent formuna sahip bir diş profili, doğru bir diş yanak çizgisi, dişli çifti arasında optimize edilmiş bir temas alanı, taksimat hataları ve eksen kaçıklıklarının minimuma indirildiği bir sistem söz konusudur.

Güç iletim sistemlerini, dişli kutularını veya makine sistemlerini tasarlamak, hesaplamak ve optimize etmek için pazarda birçok yazılım mevcuttur. Bunlar farklı özellik ve performans göstermekte, buna bağlı olarak da çok değişik fiyatlarla sunulmaktadır. Söz konusu yazılımlar genel olarak aşağıdaki başlıklarda sınıflandırılabilir:

1- Hesaplama ve simülasyon yazılımları

- Mekanik ve dinamik sistemlerin sonlu elemanlar (FE) yöntemi kullanılarak hesaplanması ve simülasyonu (Generic Finite Element/Multi Body Dynamics); çok karmaşık, zaman alan sonlu elemanlar ağı oluşturma ve hesaplama adımları, sonuçları bileşen bazında değerlendirmek ve yorumlamak zordur

- Klasik makine elemanları hesaplama yazılımları (Analitik hesaplama, kısıtlı simülasyon imkanı)

- Makine sistem (güç iletim sistemi, dişli kutusu vs.) modelleme, analitik ve FE destekli hesaplama ve simülasyon yazılımları (tüm sistemi hibrid modelleme, komponent bazında hesaplama, simülasyon ve optimizasyon imkanı)

2- Bazı tasarım firmaları veya rulman üreticileri tarafından özel geliştirilmiş genelde excel temelli modüler hesaplama programları (Basit ve tekil dişli veya rulman hesaplama, simülasyon imkanı yok)

3- 3B CAD/CAM yazılımları ve eklenti modülleri

Pazarda bilinen yazılımlar da dişli üretiminde sistematik tasarıma doğru dikkatle hazırlanmaktadır. Bunlardan biri de Alman GWJ Technology firmasının tek çatı altında sunduğu yazılımlardır:

eAssistant (Web tabanlı)/TBK (offline), SystemManager yazılımlarımız ve bunların 3B-CAD eklenti yazılımlarıyla bütünleştirilmesi; hızlı ve kolay online/offline hesaplama imkanı, pratik ve güvenilir olması, DIN/ISO/VDI/ANSI/AGMA vb. normlara uygunluk ve nihayet fiyat/performans oranının uygun olması yönleriyle makine mühendisliğinde yenilikçi ve akıllı çözümler sunmaktadır.

Silindirik, planet ve kademeli dişli çiftleri modüllerinde DIN 3990 Metod B, ISO 6336:2006 Metod B ve son revizyonu ISO 6336:2019 Metod B, ANSI/AGMA 2101-D04 ve plastik dişliler için VDI 2736 standartlarına göre kaba tasarım ve hassas hesaplama yapılabilir. Bu modüllerde yüksek dayanım kapasitesi (diş dibi, diş yanağı veya her ikisi birlikte) veya düşük gürültü seviyesi ya da toplam profil kaydırma oranının dişlilere dağılımında çeşitli tasarım seçenekleri mevcuttur: “Kullanıcı tanımlı veri”, “dengelenmiş kayma”, “minimal kayma hızı”, “maksimum diş dibi emniyeti”, “maksimum yanak emniyeti”, “maksimum aşınma dayanımı (integral)” ve en son eklenen “sabit çalışma eksenleri arası mesafe (kontrol hesaplaması)” seçim imkanı ile profil kaydırma oranları toplamını, eksenler arası mesafeden bağımsız olarak girmek ve dişlilere dağılımını hesaplamak da mümkündür. Bu özellikle örneğin, gövde içine yanlış eksenler arası mesafe ile monte edilmiş ve kullanılmakta olan silindirik dişli çiftleri hesapları düzeltilebilir. Böylelikle dişli çiftinin profil kavrama oranı, yanak boşluğu ve mukavemeti daha doğru hesaplanabilir, dolayısıyla mevcut dişli çiftinin performans ve dayanımı artırılabilir. Ayrıca benzer özellik küçük modüllü dişlilerin tasarımında da kullanılabilir. Bu modüllerde optimizasyon çalışması amacıyla diş profil ve yanak modifikasyonu da mümkündür.

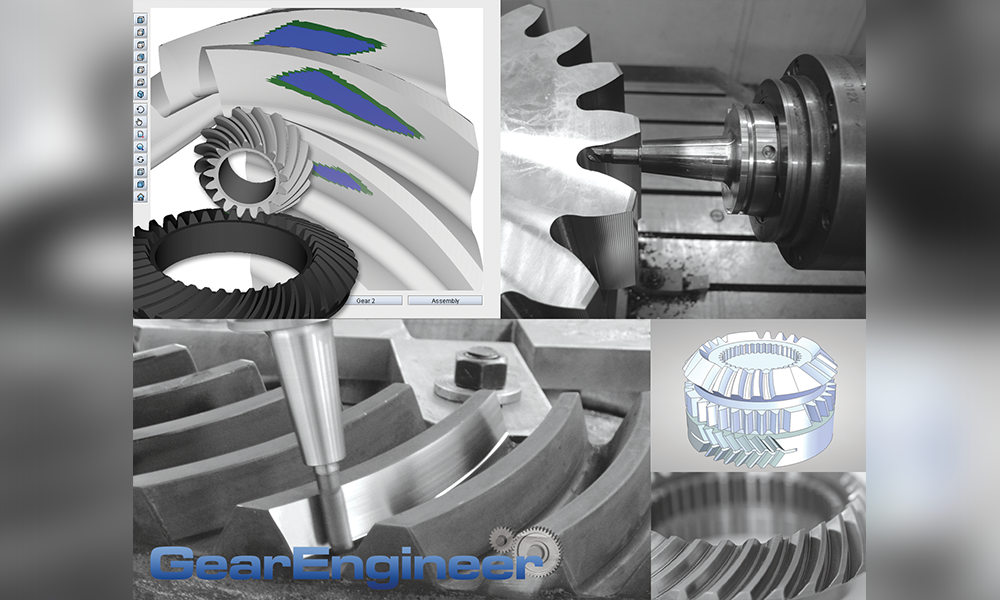

GWJ Technology’den özel bir yazılım:GearEngineer

GearEnginer iç/dış, düz/helisel silindirik dişliler, evolvent dişli miller, düz/helisel konik dişliler (farklı diş derinliği formlarında), Klingelnberg Zyklo-Palloid® spiral konik dişlilerin 3B geometrisinin tam olarak hesaplanabildiği ve çıktılarının STEP ve IGES formatında çok eksenli CNC tezgahlarına aktarılarak kolayca üretimini sağlayan Avrupa’da teknoloji ödülü kazanmış bir yazılımdır. Ayrıca dişli profilleri arasındaki temas analizi ile dişli çifti temas alanı büyüklüğü daha imalat aşamasından önce tam olarak hesaplanabilir, kontrol ve optimize edilebilir.

Bu yazılımda diş formu; klasik dişli açma tezgahları ile imalatına benzer olan bir “matematiksel üretim simülasyonu” esas alınarak hesaplanır. Sonuç olarak burada bir yaklaşık hesaplama değil, 3B gerçek bir diş geometrisi ile klasik yöntemlerle üretilen dişlilere eşdeğer mukavemet ve benzer çalışma özellikleri söz konusudur.

Aşağıdaki bağlantılarda GearEngineer yazılımının avantajları ve olanakları kısaca tanıtılmakta ve kullanımı ile ilgili iş akışı gösterilmektedir.

www.youtube.com/watch?v=tkfnnF_W0iA&t=3s

www.gwj.de/en/products/gearengineer

Daha kapsamlı bilgi almak için aşağıdaki iletişim bilgilerimizden bize ulaşabilirsiniz:

Türkiye Temsilcisi: KAPEM Endüstriyel Danışmanlık ve Dış Tic. Ltd. Şti.-İstanbul

Tel: 0216-225 84 58; GSM: 0532-311 48 59; info@kapem.com