Günümüzde küçük dişliler giderek artan oranda plastik malzemelerden üretilmektedir. Çoğu yerde, plastik malzemeler çeliğe uygun bir alternatif olabilir.

Plastiğin mukavemeti önemli ölçüde sıcaklığa bağlıdır, bu nedenle dişli tasarımı için gerekli olan malzeme özelliklerini belirlemek, çelik dişlilerden çok daha fazla zaman ve çaba gerektirir.

Plastik dişlilerin hesaplanması

- Silindirik dişli ve sonsuz vida tipleri için

- Diş dibi ve yanak mukavemeti ile aşınma ve statik hesaplama

- Pech’e göre aşınma hesabı

VDI 2736 kılavuzu, 2014 yılında yayımlanmıştır. Mevcut teknoloji düzeyine uyacak şekilde güncellenen kılavuz, silindirik dişliler için yanak aşınma hesaplamasını da içermektedir. VDI 2736’nın 2. Bölümü (Silindirik dişliler), 3. Bölümü (Sonsuz Vida), 4. Bölümü (Ölçümler) eklenmiştir ve önceki VDI 2545 ile birlikte KISSsoft’ta bulunmaktadır.

Sonsuz vida çarkları için diş dibi kesme kuvvetinin yanı sıra yanak mukavemeti (pitting) de hesaplanır.

VDI 2736 kılavuzuna ek olarak, plastik çapraz helisel dişlilerin plastik deformasyonu ve aşınma hesabı Pech’e göre KISSsoft’a adapte edilmiştir, böylece hızlıca hesaplama yapılabilir.

KISSsoft’taki hesaplama modülü ile VDI 2736 Bölüm 4’e göre yapılan testlerden elde edilen ömür değerlerine göre plastik malzemenin DAT dosyalarını oluşturmak mümkündür. Bu modül sayesinde, otomatik olarak oluşturulan DAT dosyalarını KISSsoft veri tabanına materyal olarak eklemek de kolaydır.

Plastik malzemenin özellikleri

KISSsoft’ta dişli tasarlamak için 80’den fazla plastik malzeme mevcuttur. Bunlar arasında VDI 2545 ve VDI 2736’dan malzemeler; SABIC, Albis, DSM, Solvay, Lehmann&Voss, DuPont, BASF, Victrex’ten dişli malzemeleri, ayrıca akademik ve endüstriyel ortaklardan oluşan bir Alman ortak girişiminden malzemeler bulunmaktadır.

Malzemeler, güçlendirilmemiş poliamidlerden, içten yağlamalı ve karbon fiber veya (uzun) cam fiber takviyeli yüksek performanslı plastiklere kadar çeşitlilik gösterir.

KISSsoft’taki veriler, sıcaklığa bağlı Young modülü ve çekme dayanımı gibi farklı malzeme özelliklerini ve ayrıca farklı yağlama koşulları için aşınmayı içerir. Bazı malzemeler için hem kuru hem de yağlı çalışma özellikleri mevcuttur.

S-N eğrileri (Wöhler çizgileri)

- Yorulma mukavemeti ve dayanıklılık limiti için

- Statik değerler kullanılabilir

- Kendi malzeme verilerinizin KISSsoft veri tabanına eklenmesi

Yorulma mukavemeti ve dayanıklılık limiti hesabında doğru S-N eğrilerini belirlemek için gereken bir dizi ölçüm yapmak son derece zaman alıcıdır; bu nedenle bu özellikler KISSsoft’taki tüm plastik malzemeler için mevcut değildir.

Bununla birlikte, büyük ölçüde plastik dişlileri boyutlandırmak için statik dayanımı kullanmak da mümkündür. Yorulma mukavemeti ve dayanıklılık limiti hesaplamaları için gerekli özellikler belirlendikçe, KISSsoft veri tabanına eklenmektedir.

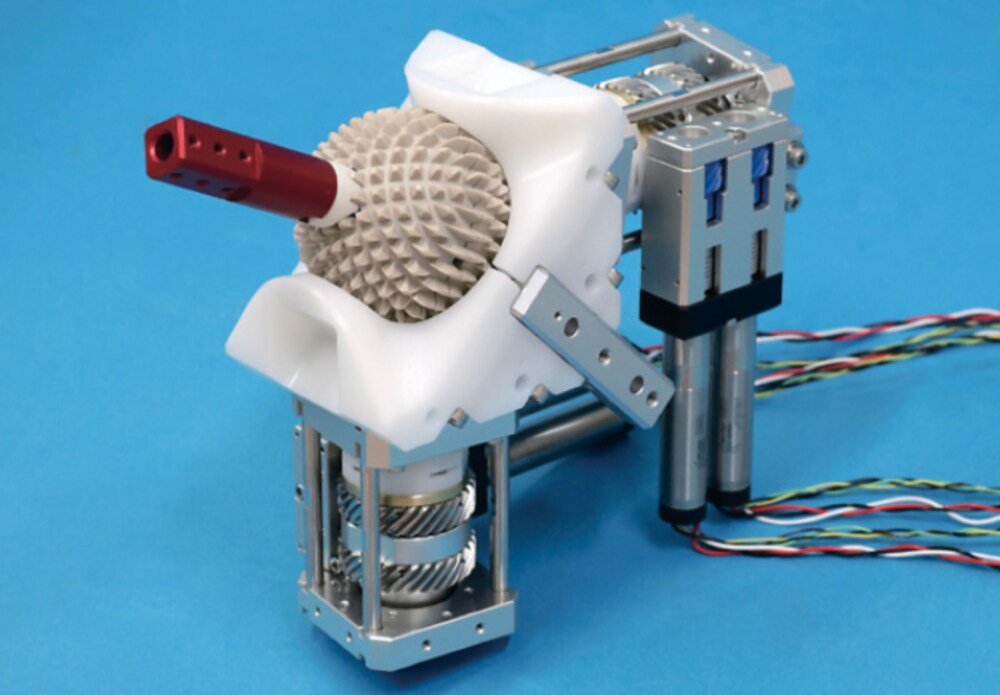

Uygulamalar

- Statik dayanıma göre boyutlandırma

- Yanak aşınması

- Kuru çalışma ve yağlanmış dişliler

Hassas mühendislikte, plastik dişlilerin kullanıldığı birçok uygulama, nispeten küçük bir sürekli torka sahiptir; ancak aynı zamanda yüksek bir statik torku da aktarabilmelidir. Örneğin, bir arabadaki koltuk ayar mekanizması bloğa karşı çalıştığındaki gibi. Bu tür dişliler statik dayanımlarına göre dizayn edilebilirler.

İlaç veya gıda endüstrisine yönelik redüktörlerde, plastik dişlilerin genellikle herhangi bir yağlayıcı içermesi istenmez. Bu gibi durumlarda, diş yanağındaki aşınma, hasar için ana kriterdir.

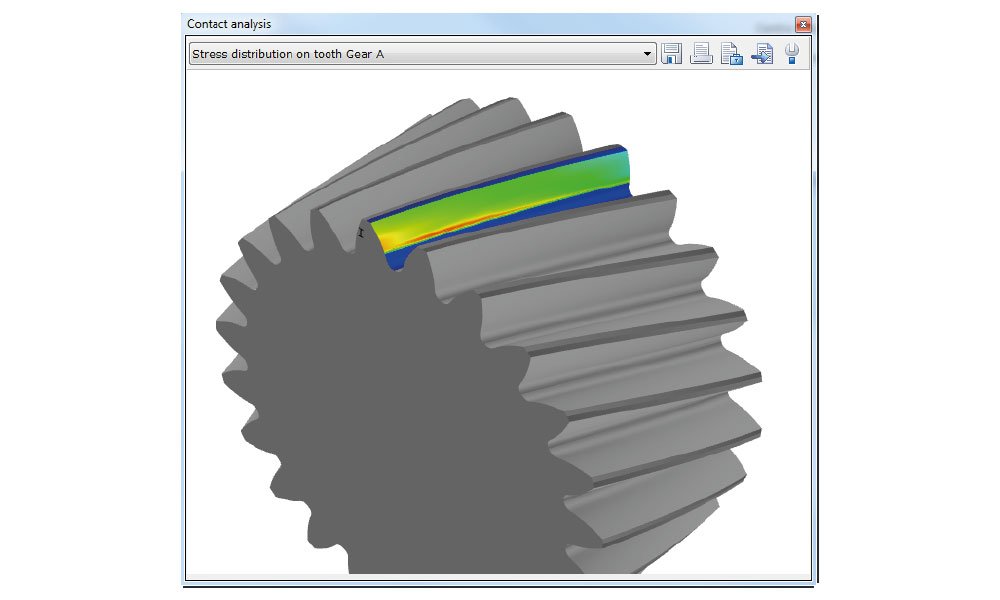

Kontak analiz

KISSsoft’un kontak analizini kullanarak, farklı temas noktaları ve diş genişliği için aşınmayı hesaplamak da mümkündür. Bu fonksiyon, bütün montaj hatalarını, yanak ve profil modifikasyonlarını doğru bir şekilde dikkate alır.

Diğer grafikler; kavrama boyunca normal kuvveti, PPTE’yi (aktarma hatası genliğini), diş dibindeki stresi ve ek olarak diş yanağındaki Hertz basıncının dağılımını gösterir.

Yanak aşınma hesabı

Kullanılan malzemenin aşınma katsayısı kw biliniyorsa, KISSsoft’ta yanak aşınmasını hesaplamak için kademeli bir aşınma yöntemi kullanılır. Yöntem, kontak analizine dayanır ve gerçek aşınmayı taklit etmek için iteratif bir süreç kullanır.

Aşınma, 2B veya 3B olarak görüntülenebilir ve örneğin diş başı boşaltmasının aşınma davranışına etkisi gibi çeşitli modifikasyonların net bir değerlendirmesini sağlar.

KISSsoft, çalışma ömrü boyunca oluşan kümülatif aşınma gidermeyi, izin verilen aşınma ile karşılaştırarak bir çalışma ömrü hesabı gerçekleştirir. Bu aşınma özellikleri, kuru çalışan dişlilerin tasarlanması için çok faydalıdır ve KISSsoft hesaplama yazılımı ile birleştirildiğinde, gerçeğe yakın sonuçlar ve çalışma ömrü değerleri verir.

Mühendislik ve danışmanlık

KISSsoft AG’nin hizmetleri arasında mühendislik ve danışmanlık da bulunmaktadır. Ürünlerinizi tasarlarken veya projenizi test ederken uzmanlarımız size bireysel destek sağlar. Geliştirme boyunca ortağınız olabilir ve ürününüzü optimize etmenize yardımcı olabiliriz. Uzmanlık alanlarımız ve deneyimlerimiz, çeşitli sektörlerdeki müşterilerimiz için başarıyla tamamlanan çok çeşitli projelere dayanmaktadır.

Test lisansı için web sitemizden bize ulaşabilirsiniz.