Sandvik Coromant, T200 ve T300 kılavuz çekme takımlarının gelişmiş versiyonlarını piyasaya sürüyor.

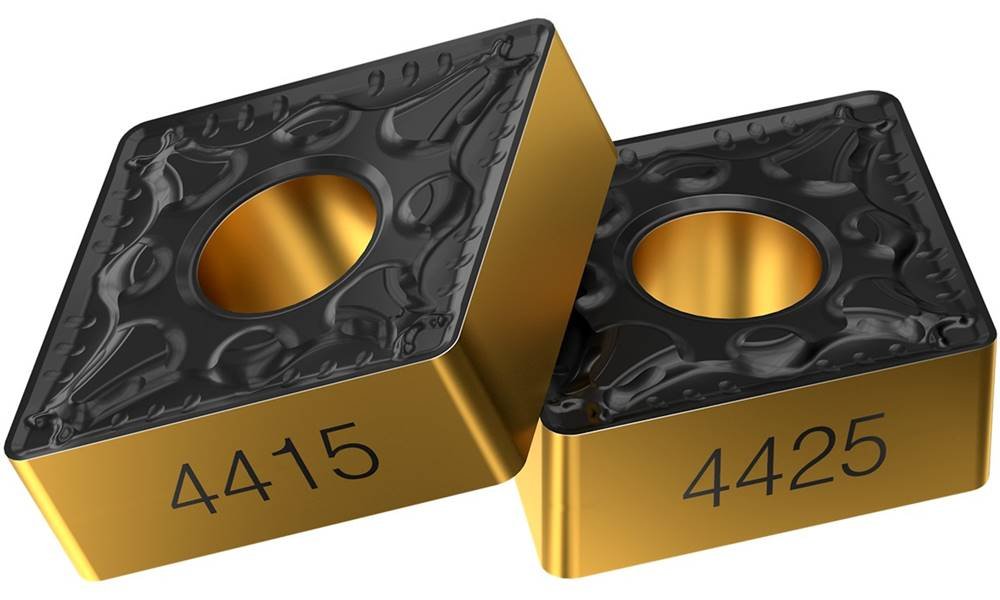

Talaşlı imalat sektöründe dünya lideri, Sandvik Coromant, çelik kılavuz çekme operasyonlarına yönelik takım serisini, karbür kesici takımlar serisinde gerçekleştirdiği iki güncelleme ile geliştiriyor. ISO P için yeni nesil CoroTap® T200 spiral uçlu kılavuz ve T300 spiral kanallı kılavuz, yüksek uygulama güvenliği, uzun takım ömrü ve parça başına daha düşük maliyet sağlıyor.

Sandvik Coromant’ın karbür kesici takım teklifinin bir parçası olan CoroTap serisi, çeşitli metallere diş çekme uygulaması için malzemeye özel çözümler sunuyor. Özellikle ISO P1 ve P2 çelik iş parçası malzemeleri için optimize edilmiş CoroTap T200 ve T300, otomotiv ve genel mühendislik sanayisi parçalarının işlemesi için uygundur. Buna krank milleri, direksiyon mafsalları ile muhafazalar ve flanşlar gibi genel mühendislik parçaları dahildir. İki takım da seri üretim için uygundur.

CoroTap T200 spiral uçlu, T300 ise spiral kanallı bir kılavuzdur. Spiral uçlu T200, talaşların ileriye doğru itildiği boydan boya deliklerde işleme için uygunken, T300 çıkış deliğinin olmadığı ve talaşların geriye doğru çekilmesi gerektiği kör deliklerde kullanılır. Güncellemenin bir parçası olarak, iki takımda da işlenmiş delik içinde daha iyi ince talaş işleme sağlayan yeni yüzey işlemi ve gelişmiş kenar yuvarlama özelliği bulunur. Ayrıca, iyileştirilmiş kanal biçimi yüksek genel performans sağlar.

Bu güncellemeler sayesinde üreticiler, kenar çentiklenmesine karşı artan direnç ile yüksek uygulama güvenliği avantajından faydalanacak ve bu da daha az takım kırılmasına ve işlenmiş diş kalitesinde iyileşmeye yol açacaktır. Ek olarak kesme hızları, önceki takım versiyonlarına kıyasla daha yüksektir ve parça başına maliyette genel bir azalma görülür.

CoroTap serisinin önceki versiyonlarına kıyasla bir diğer önemli fark da gelişmiş CoroTap T200 ve T300’ün Sandvik Coromant’ın Sipariş Üzerine İmalat web ürün çeşitliliği avantajından faydalanabilmesidir. İsteğe özel hazırlanan üretim araçlarıyla sektöre hizmet sunan Sipariş Üzerine İmalat hizmeti müşterilere, özel bir takım ücreti ödemeden kendi takım ölçülerini belirleme özgürlüğü sağlar. Kılavuzlar, birden fazla sanayinin taleplerini karşılamak üzere ayarlanabilir ve gereksinimlere özel uyarlanabilir.

“Performans durumu verileri, takımlarda önemli bir iyileşme olduğunu gösteriyor,” diye açıklıyor Sandvik Coromant Global Ürün Yöneticisi Lisa Belfrage. “Aslında, yeni takım ile mevcut T200 kılavuzu kıyaslandığında, tek bir takım kullanılarak vida dişli delik sayısının iki katından fazlasını işleme potansiyeli ile takım ömründe %121 oranında artış gözlemleniyor. Ayrıca geliştirilmiş T200 ile P2 çeliğin işlemesinde dakikada 18 metreden (m/dak) 24 m/dak’ya çıkan kesme hızları sayesinde verimlilik de artıyor.

“Yeni nesil T300, önceki versiyona kıyasla takım ömründe önemli bir artış sağlıyor,” diye ekliyor Belfrage. “Dahası, Sandvik Coromant’ın geliştirilmiş CoroTap T300 kılavuzu, pazardaki rakip takıma kıyasla takım ömründe %57 artış ve yüksek kesme hızları sunuyor.

“Kanıtlanmış proses iyileştirmeleri ve Sipariş Üzerine İmalat hizmetiyle sunduğu takım özelleştirme yeteneği sayesinde yeni nesil CoroTap takımları, diş kesme uygulamasını müşterilerimiz için daha hızlı ve daha verimli hale getirecektir”.