Merkezi Almanya Braunschweig’da bulunan hesaplama yazılımları uzmanı GWJ Technology GmbH, yazılım ürünlerindeki yeni özelliklere ve iyileştirmelere devam ediyor. Sistem hesaplama yazılımının son sürümünde 07/2020; İngilizce, Almanca, Fransızca, İspanyolca, Korece, Çince ve Japonca dil seçeneklerine Türkçe de ilave edildi.

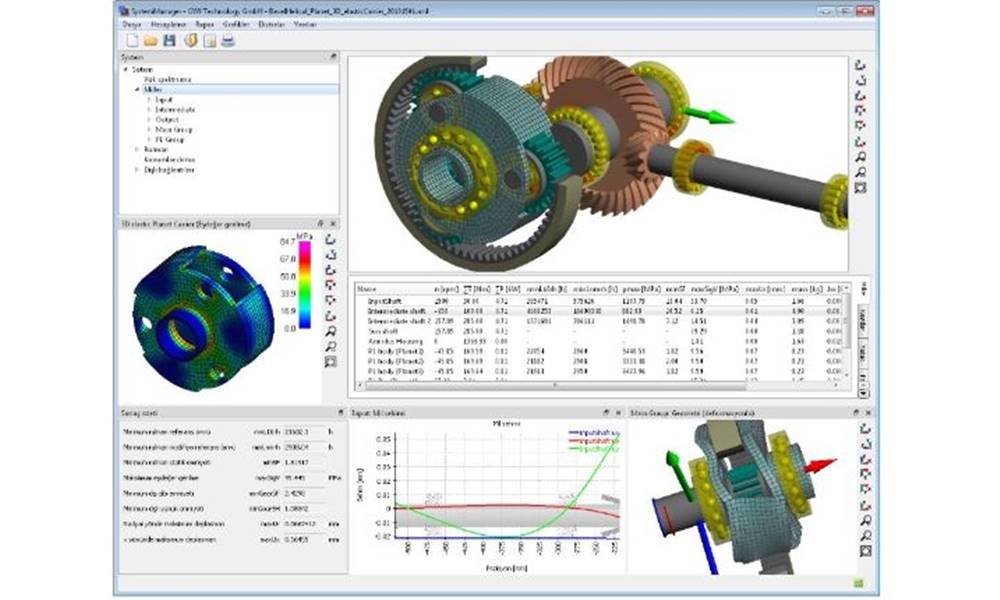

SystemManager ile makine elemanlarından oluşan

- Dişlilerle bağlantılı çok milli

- Çok kademeli silindirik dişliler için eş eksenli miller ve paralel eksenli milli

- Planet dişli mekanizmaları için eş merkezli milli

- Konik dişliler için (ve silindirik ve planet dişli mekanizmalarıyla birlikte) dik milli

sistemler hızlı ve kolay bir şekilde kurulabilir. Bu sayede ürün geliştirme sürelerinde önemli kısalmalar elde edilebilir, ön projelendirme ve teklif aşamalarından, sonraki optimizasyon detayına kadar kullanılabilecek bir sistem hesaplanabilir.

Sistemi oluşturan makine elemanları, örneğin miller veya dişliler arka planda GWJ hesaplama yazılımları “eAssistant” veya “TBK” ile bağlantılı durumdadır. Böylece makine elemanlarının birbirleriyle bağlantısı ve yönetimi için bir hesaplama ortamı yanında, gerçek bir sistem hesaplaması, yani doğrusal olmayan sonlu elemanlarla çalışılabilen çok milli ve dişli sistemleri FE hesaplaması da söz konusudur.

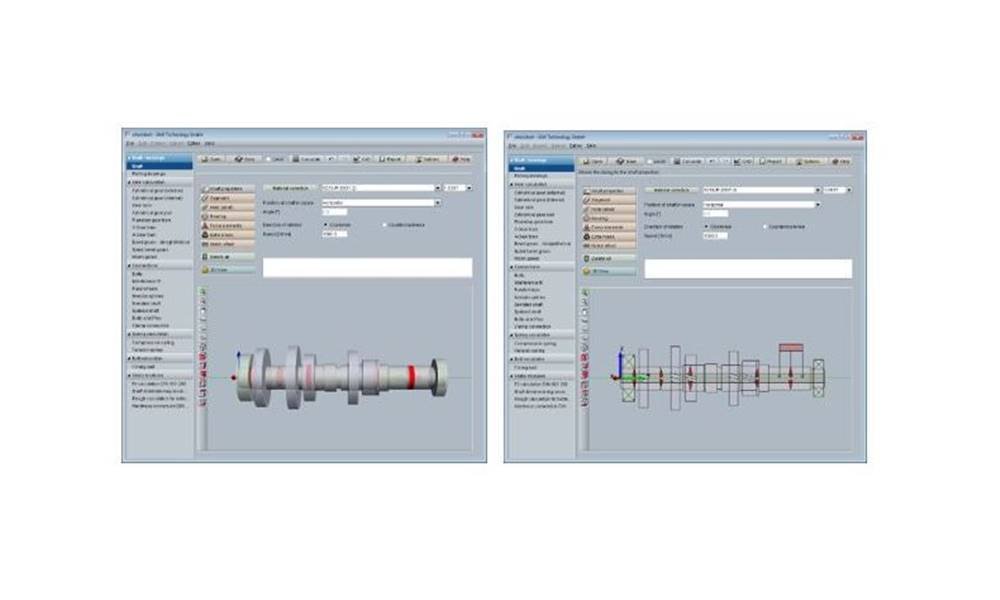

Yazılımda yapılan son güncelleme ile bazı yeni özellikler ve dolayısıyla daha kolay ve rahat hesaplama imkânı getiriliyor. Kullanıcılar artık az sayıda veri girişi ile bir düğmeye basarak çok kademeli silindirik dişli kutusu veya planet dişli kademeleri önerileri elde edebilir. Silindirik dişli kutularında veri girişi, örneğin istenen kademe sayısı, toplam çevrim oranı, tahrik momenti ve devir sayısı olabilir. Her dişli kademesi için tek bir tıklama ile mil çapı ve dişli boyutları önerisi elde edilebilir ve otomatik olarak bir sistem kurulabilir. Mil geometrisi daha sonra daha da iyileştirilebilir. Kullanıcı böylece çok kademeli bir silindirik dişli kutusunun ve benzer şekilde basit bir planet mekanizması kademesinin ilk taslağını hızlı bir şekilde elde edebilir, ayrıca sistem oluştururken ilaveten zaman da kazanılabilir.

Rulman yataklar konusunda Schaeffler ve SKF’nin rulman verileri (katalog verileri) de güncellendi. Buna HQW Precision GmbH, The Barden Corporation (UK) Limited ve CSC veriler de eklendi. Bu kısmi veri tabanları şifrelenmiş olup ayrıca rulman iç geometrisini de içerir. Rulmanların iç geometrilerini de kapsayan diğer şifreli veri tabanları GMN ve IBC üreticilerinden de doğrudan temin edilebilir.

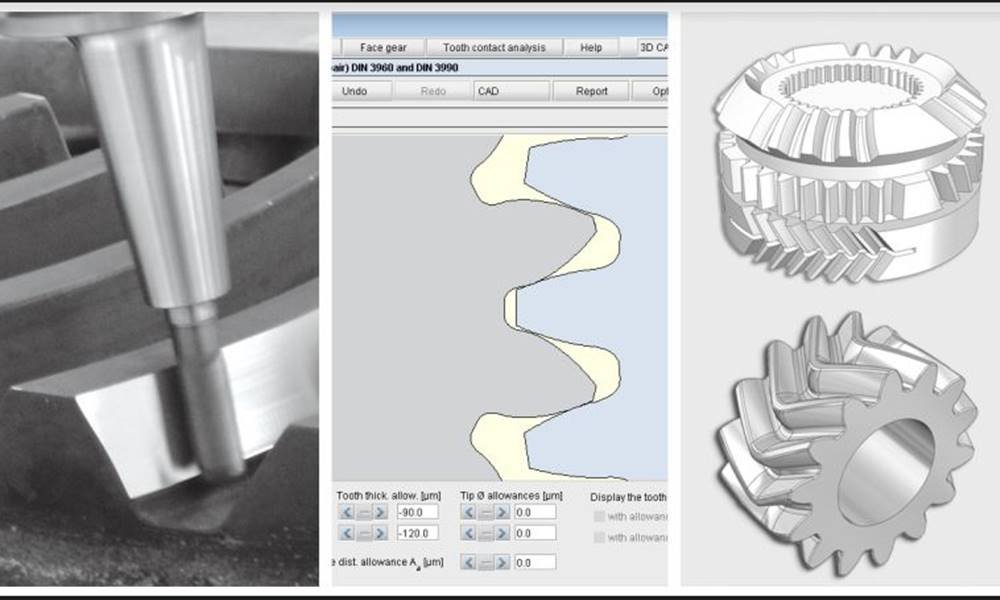

Son güncelleme ile konik dişlilerin diş profilleriyle birlikte artık 3B olarak görüntülenmesi de mümkündür. Ayrıca Klingelnberg firmasının KIMoS (Klingelnberg Integrated Manufacturing of Spiral Bevel Gears) programına bir arayüz de mevcuttur.

Şayet 3B elastik bileşenlerin geometrisi ağ verisi FEM bileşen ağı olarak alınabilirse (Nastran veya FEMAP ağı, STEP olarak değil), bunlar farklı malzemeler (izotropik, ortotropik) olarak atanabilir.

Yüzeydeki gerilmelerin değerlendirilmesi yeni bir özellik olarak eklenmiştir. İstenildiğinde bir 3B elastik bileşen için yüzeydeki gerilme alanları da hesaplanabilir. Köşelerdeki ağ yapısı daha küçük elemanlara ayrılmadığından, buralarda gerilme yığılmaları dikkate alınamaz, yalnızca yük altındaki bileşende oluşan gerilmeler yaklaşık belirlenir. Gerilme diyagramları grafik menüsüne eklenmiştir.

3B elastik bileşenlerde harmonik tepki ayrıca animasyonlu olarak izlenebilir. 3B elastik millerde dengesizlik ve dinamik kuvvetler tanımlanabilir, harmonik tepki sonuçları da yatak destek ve 3B elastik bileşen kuvvetleri olarak elde edilebilir.

Parametre değişimi artık optimizasyon tanımına yönelik kuralların belirlenmesine izin vermektedir. Son yapılan parametre çalışması sonuç eğrisi donmuş durumdaki diyagramlara eklenebilir.

CAD verilerinin sistem SystemManager hesaplama yazılımına aktarımı için yeni bir ön izleme iletişim kutusu oluşturuldu. Bu iletişim kutusu, bir veri dosyası içindeki kullanılabilen bileşen sayısını gösterir ve kalan bileşenleri silmenize ve birleştirmenize olanak tanır. Ağ kalitesini değerlendirmek için bileşen çeşitli ayarlamalarla yeniden yapılandırılabilir. Yalnızca seçilen bileşen elemanlara ayrılır ve içeriye aktarılır. Bileşenleri bütünleştirmek için “birleştir” seçeneği kullanılır ve uygun bir birleştirme toleransı belirlenir. Ağ tamamlandıktan sonra, ağ yapısı hakkında bir fikir vermek için pencerede yüzey düğüm noktaları sayısı gösterilir.

Ayrıca çok milli sistemlerin diğer yazılım çözümleriyle değişimi için kullanılan REXS arayüzü 1.2 sürümüne uygun olarak güncellendi.

Uzman ellerden size

GWJ Technology GmbH, makine mühendisliğinde çeşitli standart hesaplama yazılımlarının yanında teknik satış süreçlerinin optimizasyonu için kullanılabilen CAD verilerine sahip müşteriye özel hesaplama ve görsel ürün/ürün grupları seçim araçlarına da odaklanmaktadır. Bunlar basit makine elemanları için standart yazılımlardan, 5 eksenli CNC işlemleri için gerçek 3B-diş formu geometrilerine yönelik özel dişli yazılımına kadar uzanmaktadır. Amaç, yakın iş birliği içinde ve verimli teknolojileri kullanarak müşterilere yeni rekabet avantajlarını sağlayabilmek için en iyi şekilde destek olmaktır. Uzmanlık, yüksek kalite standartları ve en yüksek müşteri memnuniyeti için mükemmel hizmet, şirket felsefesinin temel taşlarıdır.

İhtiyaç halinde şirketimiz size mühendislik hizmetleri veya eğitim programlarıyla uzmanlık bilgileri de sunmaktadır.

Pratik ve yetenekli üçlü olarak nitelendirilen “eAssistant/TBK+SystemManager+CAD Arayüz” yazılım paket veya modülleri; Türkiye ekonomisinin küçüldüğü ve bir de Covit-19 salgını nedeniyle uzaktan çalışmanın ağırlık kazandığı dönemde satın almak yerine 1-3-6-12 aylık sürelerle kiralanabilmekte ve ayrıca bakım sözleşmesi ve ücretlerine de gerek kalmamaktadır.

Bu uygulamanın; makine üretimi sektöründeki, özellikle ihracata yönelik tasarım ve üretim yapan işletmelerin ihtiyaçlarını ertelemeden gerçekleştirebilecekleri bir fırsat olacağını düşünüyoruz.

Ayrıca YouTube kanalımızdaki basit ve anlaşılır video eğitimlerimizi https://www.youtube.com/c/GwjDe42 linklerinden izleyebilirsiniz.

SystemManager hakkında özellikle aşağıdaki eğitim videoları ilginizi çekebilir.

– SystemManager eğitim videosu: 3B-elastik planet taşıyıcısı

https://www.youtube.com/watch?v=YvO0zOs9-0c&t=12s

– SystemManager eğitim videosu: Tek kademeli dişli kutusu ve gövdesi

https://www.youtube.com/watch?v=J9BqJXEquZQ&t=10s

– Eğitim videosu: SystemManager ile iki kademeli bir dişli kutusu yapılandırması

https://www.youtube.com/watch?v=rCTp6uUz9hU&t=2s

– Eğitim videosu: Pimle sabitlenmiş planet dişliler ihtiva eden planet mekanizmaları tasarımı

https://www.youtube.com/watch?v=5YX2lfgiFNM&t=28s

– Eğitim videosu: Rulmanlı mil üzerinde dönen planet dişliler ihtiva eden planet mekanizmaları tasarımı

https://www.youtube.com/watch?v=IlkvPF7EOKo&t=137s

Yazılımlarımıza yönelik sorularınız olursa, ilave bilgiye ihtiyaç duyarsanız ve denemek isterseniz; bir aylık deneme hesabı açmak için lütfen bizimle irtibata geçin.

Türkiye Temsilcisi – KAPEM Endüstriyel Danışmanlık ve Dış Tic. Ltd. Şti.-İstanbul

Dr. Müh. Ender Önöz

Tel: 0216-225 84 58; 0216-465 16 77; GSM: 0532-311 48 59